हाई-स्पीड स्टील्स जैसी सामग्री में अद्वितीय गुण होते हैं, जो बढ़ी हुई ताकत वाले उपकरणों के निर्माण के लिए इसका उपयोग करना संभव बनाता है। हाई-स्पीड स्टील्स की विशेषताएं उनसे विभिन्न उद्देश्यों के लिए उपकरण बनाना संभव बनाती हैं।

उच्च गति स्टील्स के लक्षण

हाई-स्पीड स्टील्स की श्रेणी में मिश्रधातुएँ शामिल हैं, जिनकी रासायनिक संरचना कई मिश्रधातु योजकों के साथ पूरक होती है। ऐसे एडिटिव्स के लिए धन्यवाद, स्टील्स को ऐसे गुण दिए जाते हैं जो उन्हें काटने वाले उपकरणों के निर्माण के लिए उपयोग करने की अनुमति देते हैं जो उच्च गति पर कुशलतापूर्वक काम कर सकते हैं। उच्च गति वाले मिश्रधातुओं को पारंपरिक कार्बन मिश्रधातुओं से जो अलग करता है, वह यह है कि उनसे जो उपकरण बनाया जाता है, उसका उपयोग उच्च गति पर कठोर सामग्रियों के प्रसंस्करण के लिए सफलतापूर्वक किया जा सकता है।

सबसे उल्लेखनीय विशेषताएं जो विभिन्न ग्रेड के हाई-स्पीड स्टील्स को अलग करती हैं उनमें निम्नलिखित शामिल हैं।

- गरम कठोरता (गर्म कठोरता)। जैसा कि आप जानते हैं, इस तरह के प्रसंस्करण की प्रक्रिया में काटने के लिए उपयोग किया जाने वाला कोई भी उपकरण तीव्रता से गर्म हो जाता है। हीटिंग के परिणामस्वरूप, पारंपरिक उपकरण स्टील्स को टेम्पर्ड किया जाता है, जिससे अंततः उपकरण कठोरता में कमी आती है। ऐसा नहीं होता है यदि विनिर्माण के लिए हाई-स्पीड स्टील का उपयोग किया गया था, जो उपकरण को 6000 तक गर्म करने पर भी अपनी कठोरता बनाए रखने में सक्षम है। आमतौर पर, हाई-स्पीड स्टील ग्रेड, जिन्हें अक्सर हाई-स्पीड कटर कहा जाता है, यहां तक कि यदि काटने का तापमान सामान्य सीमा के भीतर है: 2000 तक तो पारंपरिक कार्बन स्टील्स की तुलना में कम कठोरता।

- बढ़ी हुई लालिमा। किसी भी धातु का यह पैरामीटर उस समय की अवधि को दर्शाता है जिसके दौरान इससे बना एक उपकरण अपनी मूल विशेषताओं को खोए बिना उच्च तापमान का सामना करने में सक्षम होता है। काटने के उपकरण के निर्माण के लिए सामग्री के रूप में हाई-स्पीड स्टील्स का इस पैरामीटर में कोई समान नहीं है।

- टूटने का प्रतिरोध. काटने के उपकरण, ऊंचे तापमान के प्रभाव को सहन करने की क्षमता के अलावा, बेहतर यांत्रिक विशेषताओं द्वारा भी प्रतिष्ठित होना चाहिए, जो उच्च गति ग्रेड के स्टील्स द्वारा पूरी तरह से प्रदर्शित किया गया है। ऐसे स्टील से बना एक उपकरण, जिसमें उच्च शक्ति होती है, कट (ड्रिल) की बड़ी गहराई और उच्च फ़ीड दर (कटर, ड्रिल इत्यादि) पर सफलतापूर्वक काम कर सकता है।

स्टील ग्रेड के पदनाम का निर्णय लेना

प्रारंभ में, काटने के उपकरण के निर्माण के लिए सामग्री के रूप में हाई स्पीड स्टील का आविष्कार ब्रिटिश विशेषज्ञों द्वारा किया गया था। यह देखते हुए कि ऐसे स्टील से बने उपकरण का उपयोग उच्च गति धातु प्रसंस्करण के लिए किया जा सकता है, इस सामग्री को "रैपिडस्टील" कहा जाता था (यहां "रैपिड" शब्द का अर्थ केवल उच्च गति है)। इन स्टील्स की इस संपत्ति और उनके द्वारा एक समय में आविष्कार किए गए अंग्रेजी नाम के कारण इस सामग्री के सभी ग्रेडों के पदनाम "पी" अक्षर से शुरू होने लगे।

हाई-स्पीड कटिंग की श्रेणी से संबंधित नियमों को प्रासंगिक GOST द्वारा कड़ाई से विनियमित किया जाता है, जो उनके डिकोडिंग की प्रक्रिया को बहुत सरल करता है।

स्टील के पदनाम में अक्षर पी के बाद पहला अंक इसमें टंगस्टन जैसे तत्व का प्रतिशत इंगित करता है, जो काफी हद तक इस सामग्री के मुख्य गुणों को निर्धारित करता है। टंगस्टन के अलावा, हाई-स्पीड स्टील में वैनेडियम, मोलिब्डेनम और कोबाल्ट होते हैं, जिन्हें क्रमशः एफ, एम और के अक्षरों द्वारा अंकन में निर्दिष्ट किया जाता है। इनमें से प्रत्येक अक्षर के बाद, प्रतिशत को इंगित करने वाले अंकन में एक संख्या होती है स्टील की रासायनिक संरचना में संबंधित तत्व का।

स्टील संरचना में कुछ तत्वों की सामग्री के साथ-साथ उनकी मात्रा के आधार पर, ऐसे सभी मिश्र धातुओं को तीन मुख्य श्रेणियों में विभाजित किया जाता है। इसके अंकन को समझकर यह निर्धारित करना काफी आसान है कि स्टील किस श्रेणी का है।

इसलिए, हाई-स्पीड स्टील ग्रेड को आमतौर पर निम्नलिखित श्रेणियों में विभाजित किया जाता है:

- मिश्र धातु जिसमें कोबाल्ट 10% तक और टंगस्टन 22% तक होता है; ऐसे स्टील्स में ग्रेड R6M5F2K8, R10M4F3K10, आदि के मिश्र धातु शामिल हैं;

- ऐसे स्टील जिनमें 5% से अधिक कोबाल्ट और 18% तक टंगस्टन न हो; ऐसे स्टील्स ग्रेड R9K5, R18F2K5, R10F5K5, आदि के मिश्र धातु हैं;

- मिश्र धातु जिसमें कोबाल्ट और टंगस्टन दोनों 16% से अधिक नहीं होते हैं; ऐसे मिश्र धातुओं में स्टील R9, R18, R12, R6M5 आदि शामिल हैं।

जैसा कि ऊपर उल्लेख किया गया है, उच्च गति काटने की श्रेणी से संबंधित स्टील्स की विशेषताएं मुख्य रूप से उनमें टंगस्टन जैसे तत्व की सामग्री से निर्धारित होती हैं। यह ध्यान में रखा जाना चाहिए कि यदि उच्च गति वाले मिश्र धातु में बहुत अधिक टंगस्टन, कोबाल्ट और वैनेडियम होता है, तो ऐसे स्टील की कार्बाइड असमानता के गठन के कारण, इससे बने उपकरण का काटने वाला किनारा प्रभाव में चिपक सकता है यांत्रिक भार का. ऐसी कमियों से उनकी संरचना में मोलिब्डेनम युक्त स्टील्स से बने उपकरण वंचित हैं। ऐसे उपकरणों की धार न केवल उखड़ती नहीं है, बल्कि इस मायने में भी भिन्न होती है कि इसकी पूरी लंबाई के साथ कठोरता का मान समान होता है।

उपकरणों के निर्माण के लिए स्टील ग्रेड, जो उनकी तकनीकी विशेषताओं के लिए बढ़ी हुई आवश्यकताओं के अधीन है, P18 है। महीन दाने वाली आंतरिक संरचना के साथ, यह स्टील उत्कृष्ट पहनने के प्रतिरोध को प्रदर्शित करता है। इस ग्रेड के स्टील का उपयोग करने का लाभ यह भी है कि इससे बने उत्पादों को सख्त करते समय, वे ज़्यादा गरम नहीं होते हैं, जो अन्य ग्रेड के उच्च गति वाले मिश्र धातुओं के बारे में नहीं कहा जा सकता है। इस ग्रेड के स्टील से बने उपकरणों की अपेक्षाकृत उच्च लागत के कारण, इसे अक्सर सस्ते P9 मिश्र धातु से बदल दिया जाता है।

R9 स्टील की कम लागत, साथ ही इसकी किस्में - R9K5, जो अपनी विशेषताओं में कई मायनों में उच्च गति मिश्र धातु R18 के समान है, को इस सामग्री के कई नुकसानों द्वारा समझाया गया है। उनमें से सबसे महत्वपूर्ण यह है कि एनील्ड अवस्था में ऐसी धातु आसानी से प्लास्टिक रूप से विकृत हो जाती है। इस बीच, R18 स्टील भी कमियों से रहित नहीं है। इसलिए, इस स्टील से उच्च परिशुद्धता वाले उपकरण नहीं बनाए जाते हैं, जो इस तथ्य से समझाया गया है कि इससे बने उत्पादों को पीसना मुश्किल होता है। ताकत और लचीलेपन के अच्छे संकेतक, गर्म अवस्था सहित, P12 स्टील से बने उपकरणों द्वारा प्रदर्शित किए जाते हैं, जो अपनी विशेषताओं में भी P18 स्टील के समान है।

उत्पादन और प्रसंस्करण के तरीके

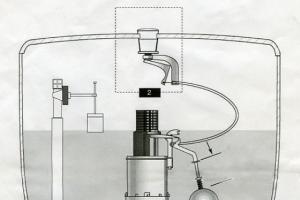

उच्च गति मिश्र धातुओं से बने उपकरणों के उत्पादन के लिए, दो मुख्य तकनीकों का उपयोग किया जाता है:

- शास्त्रीय विधि, जिसमें पिघली हुई धातु को सिल्लियों में डालना शामिल है, जिसे बाद में फोर्जिंग के अधीन किया जाता है;

- पाउडर धातु विज्ञान की एक विधि जिसमें पिघली हुई धातु पर नाइट्रोजन जेट का छिड़काव किया जाता है।

शास्त्रीय तकनीक, जिसमें उच्च गति वाले मिश्र धातु से एक उत्पाद बनाना शामिल है, जिसे पहले एक विशेष आकार में ढाला गया था, ऐसे उत्पाद को उच्च गुणवत्ता वाली विशेषताओं से संपन्न करना संभव बनाता है।

यह तकनीक तैयार उत्पाद में कार्बाइड अलगाव के गठन से बचने में मदद करती है, और इसे प्रारंभिक एनीलिंग और आगे सख्त करना भी संभव बनाती है। इसके अलावा, यह विनिर्माण तकनीक "नेफ़थलीन फ्रैक्चर" की घटना से बचती है, जिससे उच्च गति वाले मिश्र धातु से बने तैयार उत्पाद की नाजुकता में उल्लेखनीय वृद्धि होती है।

उच्च गति वाले मिश्रधातु से बने तैयार औजारों को ऐसे तापमान पर सख्त किया जाता है जो उनमें मिश्रधातु योजकों के बेहतर विघटन में योगदान देता है, लेकिन साथ ही उनकी आंतरिक संरचना में अनाज की वृद्धि नहीं होती है। सख्त होने के बाद, उच्च गति वाले मिश्र धातुओं की संरचना में 30% तक ऑस्टेनाइट होता है, जिसका सामग्री की तापीय चालकता और इसकी कठोरता पर सबसे अच्छा प्रभाव नहीं पड़ता है। मिश्र धातु संरचना में ऑस्टेनाइट की मात्रा को न्यूनतम मूल्यों तक कम करने के लिए, दो प्रौद्योगिकियों का उपयोग किया जाता है:

- उत्पाद को गर्म करने, एक निश्चित तापमान पर रखने और ठंडा करने के कई चक्र चलाएं: बार-बार छोड़ना;

- तड़के से पहले, उत्पाद को पर्याप्त रूप से कम तापमान पर ठंडा किया जाता है: -800 तक।

उत्पाद प्रदर्शन में सुधार

उच्च गति मिश्र धातुओं से बने उपकरणों में उच्च कठोरता, पहनने के प्रतिरोध और संक्षारण प्रतिरोध के लिए, उनकी सतह को प्रसंस्करण के अधीन किया जाना चाहिए, जिसके तरीकों में निम्नलिखित शामिल हैं।

चाकू के निर्माण में किस स्टील का उपयोग किया जाता है और इसकी विशेषताएं क्या हैं? आइए इसे जानने का प्रयास करें:

दमिश्क स्टील.

दमिश्क स्टील चाकू के ब्लेड में कई कार्बन स्टील शामिल हैं जैसे: ШХ-15, 5ХНМА, У8А, और स्टील 45 का उपयोग मुख्य रूप से संचार के लिए किया जाता है। दमिश्क चाकू बनाते समय, एक नियम के रूप में, दमिश्क स्टील के तीन अलग-अलग पैकेजों का उपयोग किया जाता है, वे अपने गुणों, विशेषताओं में भिन्न हैं और विभिन्न कार्य करते हैं। उदाहरण के लिए, चाकू के बट के लिए, एक पैकेज का उपयोग किया जाता है जिसमें अधिक प्रभाव शक्ति होती है। ब्लेड के मध्य भाग को एक पैकेज की आवश्यकता होती है जो अनुप्रस्थ भार का सामना कर सके, अर्थात ब्रेक के लिए। और तीसरा उच्च कार्बन सामग्री वाला एक कटिंग पैकेज है, जिसमें गर्मी उपचार के बाद 62-64 इकाइयों की कठोरता होनी चाहिए। एचआरसी. इसके अलावा, चाकू के काटने वाले किनारे पर फोर्जिंग के बाद, विभिन्न कार्बन सामग्री के साथ धातुओं के विकल्प के कारण, एक माइक्रोसॉ का निर्माण होता है, जो निस्संदेह चाकू के काटने के गुणों में सुधार करता है।

स्टील 95X18 (स्टेनलेस स्टील)

चाकू जिनके ब्लेड इस 95X18 स्टील से बने होते हैं, उत्कृष्ट काटने के गुणों और 58-60 इकाइयों की उच्च कठोरता से प्रतिष्ठित होते हैं। एचआरसी. यह स्टील में उच्च कार्बन सामग्री के कारण प्राप्त किया जाता है। यह धातु विभिन्न आक्रामक वातावरणों के लिए प्रतिरोधी है, संक्षारण नहीं करती है।

स्टील की रासायनिक संरचना 95X18:

|

0.9 - 1 |

0.8 तक |

0.8 तक |

0.6 तक |

0.025 तक |

0.03 तक |

17 - 19 |

0.2 तक |

0.3 तक |

स्टील H12MF (उपकरण)

ब्लेड वाले चाकू में काटने के गुण भी अच्छे होते हैं और इनकी कठोरता 60-62 यूनिट होती है। एचआरसी ब्लेड धातु में 12% क्रोमियम होता है और यह संक्षारण के प्रति बहुत प्रतिरोधी नहीं है। इस स्टील से बने चाकू धार को अच्छी तरह पकड़ते हैं।

रासायनिक संरचना:

|

1.45 - 1.65 |

0.1 - 0.4 |

0.15 - 0.45 |

0.4 तक |

0.03 तक |

0.03 तक |

11 - 12.5 |

0.4 - 0.6 |

0.15 - 0.3 |

0.3 तक |

स्टील XB5 (लोकप्रिय हीरा)

इस स्टील से चाकू के निर्माण में ब्लेड की कठोरता 62-64 यूनिट होती है। एचआरसी, फॉर्मेशन अच्छी तरह से रखें। इसकी उच्च कठोरता और हीरे के समान होने के कारण इस स्टील को "डायमंड स्टील" भी कहा जाता है।

स्टील की रासायनिक संरचना:

|

1.3 - 1.5 |

0.1 - 0.3 |

0.1 - 0.3 |

0.5 - 0.7 |

1.0 - 3.0 |

4.0-5.0 |

0.03 |

स्टील R6M5K5 (त्वरित कट)

मुख्य लाभ हैं: कठोरता 65-66 इकाई। एचआरसी, उत्कृष्ट काटने के गुण, बहुत लंबे समय तक तेज रहता है, उचित सख्त और गर्मी उपचार के साथ यह भंगुर नहीं होगा।

स्टील R6M5 (M2)।

हाई-स्पीड स्टील्स के बीच बूढ़ा आदमी - बीसवीं शताब्दी के तीसवें दशक में विकसित किया गया था। यह दुनिया भर में व्यापक रूप से उपयोग किया जाता है और अन्य स्टील्स के साथ तुलना के लिए एक प्रकार का मानक है। इस स्टील का उपयोग ब्लेड के निर्माण के लिए व्यापक रूप से किया जाता है। इसमें घिसाव के प्रति अच्छा प्रतिरोध है, यह पीसने में भी सक्षम है।

R6M5K5 स्टील की रासायनिक संरचना:

उच्च-कठोरता वाले ताप-प्रतिरोधी स्टील्स, जिन्हें हाई-स्पीड या हाई-स्पीड कटर कहा जाता है, उच्च-मिश्र धातु उपकरण स्टील्स का एक समूह है, जो उनकी संरचना और माध्यमिक कठोरता के लिए विशेष ताप उपचार मोड के कारण, बहुत अधिक घिसाव और लाल कठोरता रखते हैं। (550 - 600 डिग्री सेल्सियस तक)। वे गर्मी प्रतिरोध (600-700°C) को उच्च कठोरता (HRC 63-70) और प्लास्टिक विरूपण के प्रति बढ़े हुए प्रतिरोध के साथ जोड़ते हैं। आवेदन के परिणामस्वरूप हाई स्पीड स्टील्सकाटने की गति को 2-4 गुना (और इंटरमेटेलिक सख्त होने वाले नए स्टील्स के लिए 5-6 गुना) बढ़ाना और गैर-गर्मी से बने उपकरणों की तुलना में उपकरण जीवन को 10-40 गुना या उससे अधिक बढ़ाना संभव हो गया। प्रतिरोधी स्टील्स. ये फायदे काटते समय प्रकट होते हैं: बढ़ी हुई गति से, यानी। अत्याधुनिक हीटिंग की स्थितियों में, या कम गति लेकिन उच्च दबाव पर। गुणों की विशेषताओं और उनके उपयोग के दायरे को समझने के लिए एचआरसी द्वारा उनकी कठोरता में कमी करना महत्वपूर्ण है

प्राप्त अधिकतम की तुलना में 2-4 कठोरता, ताकत और पहनने के प्रतिरोध में गिरावट के साथ हो सकता है। उच्च गति स्टीलउच्च कठोरता की स्थिति में और बड़े गतिशील भार के बिना काम करते समय उपयोग में आवश्यक।

तेज़ कटर का ताप प्रतिरोध विशेष मिश्रधातु और बहुत उच्च तापमान से सख्त होने द्वारा बनाया जाता है: 1200-1300˚С। मुख्य मिश्र धातु तत्व मोलिब्डेनम के साथ टंगस्टन या टंगस्टन हैं।कई हाई-स्पीड स्टील्स को मुख्य संपत्ति द्वारा अलग किया जाना चाहिए: मध्यम, उच्च और उच्च गर्मी प्रतिरोध। मध्यम और बढ़े हुए ताप प्रतिरोध वाले स्टील में अपेक्षाकृत उच्च कार्बन सामग्री (≥0.6-0.7%) और सख्त होने की समान प्रकृति होती है; टेम्परिंग के दौरान कार्बाइड के निकलने से द्वितीयक कठोरता उत्पन्न होती है।

मध्यम ताप प्रतिरोध का उच्च गति स्टील 615-620˚C (4 घंटे) तक गर्म करने के बाद कठोरता HRC 60 बनाए रखता है। वे एचबी 250-280 तक की कठोरता वाले स्टील और कच्चा लोहा काटने के लिए उपयुक्त हैं, अर्थात। अधिकांश संरचनात्मक सामग्री, और सबसे व्यापक रूप से उपयोग की जाती है (उच्च गति स्टील्स के कुल उत्पादन का 78-80%)। इस समूह के विशिष्ट प्रतिनिधि P18 स्टील्स और अधिक तर्कसंगत रूप से मिश्रित स्टील हैं: टंगस्टन (P12 स्टील) और टंगस्टन-मोलिब्डेनम (P6M5 स्टील)।

बढ़े हुए ताप प्रतिरोध वाले स्टील में या तो कार्बन (नाइट्रोजन) की उच्च मात्रा होती है या वे अतिरिक्त रूप से कोबाल्ट के साथ मिश्रित होते हैं। 630-650°C तक गर्म होने के बाद उनमें HRC 60 की कठोरता बनी रहती है। उचित रूप से उपयोग किए जाने पर, इन स्टील्स का उपकरण जीवन मध्यम ताप प्रतिरोध वाले स्टील्स की तुलना में 1.5-4 गुना अधिक होता है।

उच्च ताप प्रतिरोधी स्टील्स 700-730˚C तक गर्म होने के बाद HRC 60 की कठोरता बनाए रखते हैं। उनके सख्त होने की प्रकृति मौलिक रूप से भिन्न है - इंटरमेटेलिक यौगिकों की रिहाई के कारण। इन स्टील्स का, जब सही ढंग से उपयोग किया जाता है, उदाहरण के लिए, कई कठिन सामग्रियों को काटने के लिए, तो उपकरण के जीवन में 10-15 या उससे अधिक की वृद्धि होती है।

1. हाई-स्पीड स्टील्स की रासायनिक संरचना (GOST 19265-73)

|

इस्पात श्रेणी | ||||||

|

टिप्पणियाँ: 1. एमएन, सी और नी की सामग्री 0.4% से अधिक नहीं है; एस और पी 0.03% से अधिक नहीं (स्टील्स आर9एफ5, आर14एफ4 और आर10के5एफ5 के लिए 0.035% पी की अनुमति है)। 2. मोलिब्डेनम की मात्रा स्टील R18 में 1% तक और स्टील R9 (ग्रेड R18M और R9M) में 0.6% तक की अनुमति है। R18M और R9M स्टील्स में Mo सामग्री में 0.3% से अधिक की वृद्धि के साथ, उनमें W सामग्री को कम किया जा सकता है (1% Mo 2% W की जगह लेता है)। |

||||||

संरचना के अनुसार, हाई-स्पीड स्टील को टंगस्टन (R9, R12, R18, R18F2), हाई-वैनेडियम (R9F5, R14F4), कोबाल्ट (R9K5, R9K10), कोबाल्ट-वैनेडियम (R10K5F5, R18K5F2) में विभाजित किया गया है। कम-मिश्रित उच्च गति वाले स्टील्स R7T, टंगस्टन-मोलिब्डेनम (R6M3 और R6M5F, कोबाल्ट-वैनेडियम R6M3K5F2, R9M4K5F2 और R18K8F2M, आदि)

2. हाई-स्पीड स्टील्स की रासायनिक संरचना (गैर-अतिथि)

|

इस्पात श्रेणी | ||||||

|

R18K8F2M (ईपी 379) |

निर्मित हाई-स्पीड स्टील्स की रेंज:

हॉट-रोल्ड और जाली बार - गोल और चौकोर, पट्टी;

बढ़ी हुई सतह फिनिश और बढ़ी हुई आयामी सटीकता के साथ गोल पट्टियाँ;

कोल्ड रोल्ड टेप.

3. डिलीवरी की प्रारंभिक अवस्था में हाई स्पीड स्टील्स के मुख्य गुण

|

इस्पात श्रेणी |

एआर 1 |

तापमान डिग्री सेल्सियस में |

वजन% कार्बाइड चरण |

||||

|

टिप्पणी। एनीलिंग के बाद शीतलन भट्ठी के साथ 30 डिग्री से अधिक नहीं की गति से किया जाता है। |

|||||||

हाई स्पीड स्टील्स की नियुक्ति

|

इस्पात श्रेणी |

उपकरण की विशेषताएं और परिचालन स्थितियाँ |

उद्देश्य |

|

उच्च पहनने के प्रतिरोध वाला उपकरण, ऑपरेशन के दौरान 600 डिग्री सेल्सियस तक गर्म होने पर काटने के गुणों को बरकरार रखता है |

कटर, ड्रिल, कटर, कटर, रीमर, काउंटरसिंक, नल, ब्रोच |

|

|

जब कटिंग एज को 600 डिग्री सेल्सियस तक गर्म किया जाता है तो काम करता है, महत्वपूर्ण पीसने और तेज करने की आवश्यकता नहीं होती है। गर्म प्लास्टिक विरूपण और प्रेरण सख्त करने के तरीकों का उपयोग करना संभव है। |

कटर, ड्रिल, मिलिंग कटर, आरी, लकड़ी के उपकरण, हैकसॉ |

|

|

जब कटिंग एज को 600 डिग्री सेल्सियस तक गर्म किया जाता है, तो काफी मात्रा में पीसना संभव होता है। गर्म प्लास्टिक विरूपण लागू किया जा सकता है |

कटर, ड्रिल, कटर, कटर, रीमर, नल, ब्रोच, डाई |

|

|

580-600 डिग्री सेल्सियस तक गर्म होने पर, बढ़े हुए यांत्रिक और शॉक भार की स्थितियों में उच्च फ़ीड दरों के साथ काम करता है। गर्म प्लास्टिक विरूपण विधियों का उपयोग करना संभव है |

कटर, हॉब्स, ड्रिल, ब्रोच, मशीन नल |

|

|

मध्यम-कठोर सामग्री, स्टेनलेस और गर्मी प्रतिरोधी मिश्र धातुओं की मशीनिंग करते समय स्टील पी9 और पी18 की तुलना में थोड़ी अधिक उत्पादकता और पहनने के प्रतिरोध वाला एक उपकरण | ||

|

बढ़े हुए पहनने के प्रतिरोध वाला एक उपकरण, बढ़ी हुई कठोरता, गर्मी प्रतिरोधी मिश्र धातु, प्लास्टिक, फाइबर, इबोनाइट के स्टील्स को संसाधित करते समय कम फ़ीड के साथ परिष्करण कार्यों में काम करता है। बहुत ख़राब सैंडिंग |

ब्रोच, रीमर |

|

|

कठोर समावेशन के साथ उच्च शक्ति सामग्री और उच्च तापमान मिश्र धातु और प्लास्टिक की मशीनिंग के लिए बढ़े हुए पहनने के प्रतिरोध वाला उपकरण। बहुत ख़राब सैंडिंग |

कटर, मिलिंग कटर, वर्म कटर, आरी के लिए खंड |

|

|

मशीनिंग गर्मी प्रतिरोधी, टाइटेनियम मिश्र धातु और अन्य हार्ड-टू-कट सामग्री के लिए P18 स्टील की तुलना में बढ़ी हुई उत्पादकता, लाल कठोरता और गर्म कठोरता वाला एक उपकरण। स्टील डीकार्बराइजेशन के लिए प्रवण है |

कटर, मिलिंग कटर, हॉब्स, इन्सर्ट चाकू, विशेष ड्रिल |

|

|

कठिन-से-काटने वाली सामग्री, गर्मी प्रतिरोधी और टाइटेनियम मिश्र धातुओं की मशीनिंग के लिए बढ़ी हुई उत्पादकता, लाल कठोरता और पहनने के प्रतिरोध वाला एक उपकरण। स्टील खराब तरीके से पिसे हुए होते हैं और इनके डीकार्बराइजेशन का खतरा होता है |

कटर, वर्म कटर, असेंबली कटर के लिए चाकू, ड्रिल |

|

|

टाइटेनियम और गर्मी प्रतिरोधी मिश्र धातुओं, स्टेनलेस और उच्च शक्ति वाले स्टील्स की मशीनिंग के लिए बढ़े हुए पहनने के प्रतिरोध और कठोरता वाला उपकरण |

कटर, ड्रिल, रीमर, नल, गियर काटने के उपकरण |

इनका उपयोग उच्च गति काटने के लिए डिज़ाइन किए गए धातु-काटने वाले उपकरणों के उत्पादन के लिए किया जाता है। टंगस्टन, मोलिब्डेनम, वैनेडियम और कोबाल्ट के साथ उच्च गति वाले स्टील को मिश्रित करने से स्टील की कठोरता और गर्मी प्रतिरोध प्रदान होता है।

हाई स्पीड स्टील्स का अंकन:

अक्षर "P" के बाद की संख्या टंगस्टन की औसत सामग्री को इंगित करती है (कुल द्रव्यमान के प्रतिशत के रूप में, अक्षर B हटा दिया गया है)। फिर अक्षर M, F और K के बाद मोलिब्डेनम, वैनेडियम और कोबाल्ट का प्रतिशत दर्शाते हैं।

मेंडेलीव की आवधिक प्रणाली के आठवें समूह के एक तत्व की परमाणु संख्या 26 (लोहा) के साथ कार्बन और कुछ अन्य तत्वों की मिश्र धातु को आमतौर पर स्टील कहा जाता है। इसमें उच्च शक्ति और कठोरता है, कार्बन के कारण प्लास्टिसिटी और चिपचिपाहट से रहित है। मिश्र धातु की सकारात्मक विशेषताओं को बढ़ाएँ। फिर भी, स्टील को एक धातु सामग्री माना जाता है जिसमें कम से कम 45% लोहा होता है।

R6M5 स्टील जैसे मिश्र धातु पर विचार करें और पता लगाएं कि इसकी क्या विशेषताएं हैं और इसका उपयोग किन क्षेत्रों में किया जाता है।

मिश्र धातु तत्व के रूप में मैंगनीज

19वीं शताब्दी तक, अलौह धातुओं और लकड़ी को संसाधित करने के लिए साधारण स्टील का उपयोग किया जाता था। इसकी कटिंग विशेषताएँ इसके लिए काफी थीं। हालाँकि, जब स्टील के हिस्सों को संसाधित करने का प्रयास किया जाता है, तो उपकरण बहुत जल्दी गर्म हो जाता है, घिस जाता है और ख़राब भी हो जाता है।

अंग्रेजी धातुविज्ञानी आर. मस्केट ने प्रयोगों के माध्यम से पाया कि मिश्र धातु को अधिक टिकाऊ बनाने के लिए इसमें एक ऑक्सीकरण एजेंट जोड़ना आवश्यक है, जो इसमें से अतिरिक्त ऑक्सीजन छोड़ देगा। कास्ट में मिरर कास्ट आयरन मिलाएं, जिसमें मैंगनीज होता है। चूंकि यह एक मिश्रधातु तत्व है, इसलिए इसका प्रतिशत 0.8% से अधिक नहीं होना चाहिए। तो, R6M5 स्टील में 0.2% से 0.5% मैंगनीज होता है।

टंगस्टन लोहा

पहले से ही 1858 में, कई वैज्ञानिक और धातुकर्मी टंगस्टन के साथ मिश्र धातु प्राप्त करने पर काम कर रहे थे। वे निश्चित रूप से जानते थे कि यह सबसे दुर्दम्य धातुओं में से एक है। इसे मिश्र धातु तत्व के रूप में स्टील में जोड़ने से एक ऐसा मिश्र धातु प्राप्त करना संभव हो गया जो उच्च तापमान का सामना कर सके और फिर भी खराब न हो।

इसका उपयोग 500-600 डिग्री सेल्सियस के तापमान पर उच्च गति पर चलने वाले गर्मी प्रतिरोधी बॉल बीयरिंग के उत्पादन के लिए भी किया जाता है। R6M5 मिश्र धातु के एनालॉग्स R12, R10K5F5, R14F4, R9K10, R6M3, R9F5, R9K5, R18F2, 6M5K5 हैं। यदि टंगस्टन-मोलिब्डेनम मिश्र धातु, एक नियम के रूप में, रफिंग (ड्रिल, कटर) के लिए उपकरणों के निर्माण के लिए उपयोग किया जाता है, तो वैनेडियम (R14F4) का उपयोग परिष्करण (रीमर, ब्रोच) के लिए किया जाता है। प्रत्येक काटने के उपकरण में एक अंकन होना चाहिए जो आपको यह पता लगाने की अनुमति देता है कि यह किस मिश्र धातु से बना है।

R6M5 स्टील, जिसे कभी-कभी क्विक-कट (हाई-स्पीड) या समोकल कहा जाता है, टूल स्टील्स की श्रेणी से संबंधित है। इस स्टील में मिश्र धातु तत्वों की उपस्थिति, और डिकोडिंग P6M5, इंगित करता है कि इसकी द्रव्यमान मात्रा में लगभग 6% टंगस्टन और 5% मोलिब्डेनम है। वैसे, अक्षर P से पता चलता है कि यह स्टील हाई-स्पीड का है। आयातित एनालॉग्स हैं - एम2 (यूएसए एआईएसआई/एएसटीएम)। आयातित स्टील्स का अंकन संक्षिप्त नाम एचएसएस से शुरू होता है, इसका डिकोडिंग इस तरह लगता है - हाई-स्पीड स्टील।

मानक आधार

R6M5 स्टील के निर्माताओं को कई GOST और TU द्वारा निर्देशित किया जाना चाहिए, जो निर्मित उत्पादों की सीमा, रासायनिक संरचना, नियंत्रण और तैयार उत्पादों की स्वीकृति निर्धारित करते हैं। विदेशों से घरेलू बाजार में प्रवेश करने वाले सभी इस्पात को उनकी आवश्यकताओं को पूरा करना होगा।

मूलभूत दस्तावेजों में से एक GOST 19265-73 है। इसमें इस स्टील के लिए बुनियादी आवश्यकताएं निर्धारित की जाती हैं।

विशेषता R6M5

R6M5 के प्रमुख गुण हैं:

- डीकार्बराइजेशन की प्रवृत्ति;

- प्रतिरोध पहन;

- उच्च चिपचिपापन.

इसके अलावा, इसे पीसने वाले उपकरणों पर अच्छी तरह से संसाधित किया जाता है।

उपरोक्त सभी विशेषताएं व्यापक अनुप्रयोग के उपकरण उत्पादों के उत्पादन में इसका उपयोग करना संभव बनाती हैं, जिसका उपयोग मिश्र धातु स्टील्स सहित संरचनात्मक के साथ काम करने के लिए किया जा सकता है।

अक्सर, P6M5 का उपयोग ब्रोच, फ़र्मवेयर, टर्निंग टूल, मिलिंग कटर आदि के उत्पादन में किया जाता है।

कभी-कभी P6M5 को टंगस्टन-मोलिब्डेनम स्टील कहा जाता है। यह उच्च तापमान पर काम करने पर भी अपने गुणों को बनाए रखने में सक्षम है। उदाहरण के तौर पर कहा जा सकता है कि ताप उपचार के बाद इसकी कठोरता अपरिवर्तित रहती है।

इन विशेषताओं ने उच्च तापमान पर काम करने के लिए उपयोग किए जाने वाले स्टील के रूप में इसके उपयोग को पूर्व निर्धारित किया।

R6M5 स्टील का एक और गुण यह है कि यह अच्छी तरह से तेज़ होता रहता है। इसके अलावा, यह स्टील प्रभाव भार को अच्छी तरह से झेलता है। यह इसे ड्रिल, रीमर और अन्य उपकरण उत्पादों के रूप में उपयोग करने की अनुमति देता है।

ताप उपचार की सूक्ष्मताएँ

R6M5 के ताप उपचार में कई तकनीकी सूक्ष्मताएँ हैं। वे इस स्टील के डीकार्बराइज करने के गुण और सख्त तापमान तक गर्म होने में लगने वाले समय से संबंधित हैं। यह 1230 डिग्री सेल्सियस है और गर्म करने की प्रक्रिया में जब वे 200 और 30 डिग्री तक पहुंच जाते हैं तो वे छुट्टी ले लेते हैं, इन मध्यवर्ती कार्यों के लिए समय एक घंटा होता है। इसके अलावा, हीटिंग को 690, 860 और 1230 डिग्री के स्तर पर रोक दिया जाता है। पहले दो पड़ाव तीन मिनट के होते हैं, अंतिम नब्बे सेकंड।

एक जटिल सख्त प्रक्रिया मिश्र धातु की कीमत और सामग्री की विशेषताओं को प्रभावित नहीं कर सकती है।

1230 डिग्री के निर्धारित तापमान तक पहुंचने पर, R6M5 को सॉल्टपीटर, तेल और हवा का उपयोग करके ठंडा किया जाता है। उसके बाद 560 डिग्री के तापमान स्तर पर तड़का लगाया जाता है। एक्सपोज़र का समय डेढ़ घंटा है। तड़के के बिंदुओं पर, मिश्रधातु में मिश्रधातु योजक मिलाए जाते हैं, जो उत्पाद को आवश्यक कठोरता प्रदान करते हैं।

सभी प्रकार के ताप उपचार शुरू करने से पहले, स्टील को एनील्ड किया जाना चाहिए। यह ऑपरेशन भंगुरता में कमी प्रदान करता है, लेकिन साथ ही इसके ताकत मापदंडों को भी बनाए रखता है।

उत्पादन और रोजमर्रा की जिंदगी में P6M5 का उपयोग

P6M5 का उपयोग अक्सर चाकू के उत्पादन के लिए किया जाता है, बड़े पैमाने पर उत्पादन और रोजमर्रा की जिंदगी दोनों में। यह ध्यान दिया जाना चाहिए कि एक उचित रूप से तेज चाकू लगभग किसी भी सामग्री का सामना कर सकता है, इंटरनेट पर आप एक वीडियो पा सकते हैं जहां आप देख सकते हैं कि इस ब्रांड से बना चाकू धातु की प्लेट को कैसे काटता है।

उच्च कीमत के बावजूद, P6M5 चाकू रोजमर्रा की जिंदगी में बहुत लोकप्रिय हैं, लेकिन समस्या यह है कि इस स्टील से बने उत्पाद को तेज करना मुश्किल है और इसलिए अक्सर ऐसा चाकू शिकारियों, पर्यटकों आदि के बीच पाया जा सकता है।

लगभग हर घर में आपको बिजली उपकरण मिल जाएंगे, लेकिन सभी तकनीकी उपकरण और उपकरण P6M5 से बने होते हैं।

इस स्टील से बनी ड्रिलों का उपयोग विभिन्न घरेलू कार्यों में किया जाता है। इस मिश्र धातु से ऐसे उत्पाद तैयार होते हैं:

- सरल अभ्यास एक तरफ तेज;

- मुकुट के रूप में बने, वे ड्राईवॉल के लिए डिज़ाइन किए गए हैं;

- भाले के आकार के अंत के साथ.

बेशक, धातु के साथ काम करने के लिए ड्रिल भी इसी स्टील से बनाई जाती है।

उद्योग में, R6M5 का उपयोग विभिन्न उपकरणों के निर्माण के लिए किया जाता है, उदाहरण के लिए:

- झाडू;

- मर जाता है (लर्क);

- स्लॉटिंग कटर;

- मैनुअल और मैकेनिकल हैकसॉ के लिए ब्लेड।

तेज करने की विशेषताएं

P6M5 के उत्पाद समय-समय पर ब्लंटिंग के अधीन होते हैं। हम तुरंत कह सकते हैं कि इलेक्ट्रोकोरंडम से बने साधारण घेरे तेज करने में मदद करने की संभावना नहीं रखते हैं। ऐसा करने के लिए, सीबीएन के आधार पर बने अपघर्षक का उपयोग करने की सलाह दी जाती है।

तेज़ करने और सीधा करने के लिए, फ्लैट प्रोफ़ाइल सर्कल (पीपी), साथ ही कप व्हील का उपयोग किया जाता है। लेकिन सीबीएन-आधारित सर्किलों को तेज करने की अपनी कमियां हैं, जो खराब गुणवत्ता वाली सतह की सफाई और धातु की संरचना में बदलाव की उपस्थिति में व्यक्त की जाती हैं।

P6M5 को तेज़ करने से अधिकतम प्रभाव प्राप्त करने के लिए, इसे दो चरणों में तेज़ करने की अनुशंसा की जाती है:

- प्रारंभिक, इसके लिए 40 के दाने वाले वृत्तों का उपयोग किया जाता है;

- परिष्करण, इसके लिए 25 - 16 के दाने वाले हलकों का उपयोग करें।

R6M5 स्टील की कीमत

R6M5 की कीमत काफी ज्यादा है. तो, मॉस्को में, 2 मिमी की मोटाई वाले एक सर्कल की कीमत 1,350 रूबल प्रति किलोग्राम है, और 16 मिमी की मोटाई वाले एक सर्कल की कीमत 600 रूबल प्रति किलोग्राम होगी। तुलना के लिए, साधारण कार्बन स्टील की कीमत 20 से 40 रूबल प्रति किलोग्राम के बीच होती है।