Normi eiramine on seadusega karistatav

See rahvusvaheline standard määrab kindlaks üldnõuded korrosioonikindlast, kuumakindlast ja kuumakindlast terasest ja sulamitest valmistatud stantsimistele.

Standard ei kehti ketaste ja terade stantsimisel.

Poolte kokkuleppel lubab käesolev standard toota vabasepistamise teel saadud sepiseid.

Spetsiifiliste ja täiendavate nõuete kajastamine vastavalt käesolevale standardile tarnitavatele stantsidele toimub spetsiaalsetes tehnilistes tingimustes, mis on tarnija ja tarbijaettevõtte vahel kokku lepitud.

Reg. nr VIFS-4504 21/V-1975

| Kujundanud VIAM | Kinnitatud MAP-iga - 14/IV-1975 | Kasutuselevõtu kuupäev 1/I-1976. |

| Kehtib kuni 01.01.99. |

Stantsimine on valmistatud tabelis loetletud terase klassidest ja sulamitest. ja saadud vastavalt tellimusele lahtisulatamise, elektriräbu ümbersulatamise, vaakumkaare ümbersulatamise ja muude meetoditega.

Templite tootmistehnoloogia põhjapanevate muudatuste korral, millest tarnija tarbijat teavitab, või uut tüüpi stantside valmistamisel tarbija nõudmisel koostab tarnija tulemuste põhjal katsepartii stantsimistest. mille uurimisest teeb tarbija järelduse, mis on aluseks edasisele tootmisele.

1. Klassifikatsioon

3.2. Stantsimine, sõltuvalt terase, sulami klassist, tarnitakse kuumtöödeldud olekus või ilma kuumtöötluseta. Kuumtöötlemisviisid ja kõvadus tarneseisundis on toodud tabelis. .

3.3. Templid tarnitakse pärast peitsimist või haavelpuhastamist ja muid puhastusmeetodeid.

tabel 2

| Brinelli kõvadus (diam. otp.) mitte vähem kui, mm |

||

| 1X13M 12x13 (1x13) | Normaliseerimine, karastamine või lõõmutamine | |

| 40X10X2M (4X10X2M, EI107) | Lõõmutamine 1020 juures ± 20 ° Säritusega 1 tund, jahutades ahjuga kuni 750 kraadini° C, kokkupuude 3-4 tundi, jahutamine õhu käes | 4,3 - 3,7 |

| 45X14H14V2M (4X14H14V2M, EI69) | Lõõmutamine 810–830 ° C, õhkjahutus | 4,3 - 3,6 |

| 4X14N14SV2M (EI240) | 4,7 - 3,9 |

|

| X16N25M6AG (EI395) | Lõõmutamine 800 juures ± 10 ° C koos kokkupuutega 5 tundi, õhkjahutus | |

| 40X15N7G7F2MS (4X15N7G7F2MS, EI388) | Lõõmutamine | |

| 1X15N4AM3-III (EI310-III) | Lõõmutamine või karastamine | |

| 07X16H6-III (X16H6-III, EP288-III) | Lõõmutamine temperatuuril 780 °C koos jahutamisega ahjus või õhu käes toatemperatuurini ja sellele järgnev kuumutamine temperatuurini 680° C ahju või õhkjahutusega; normaliseerimine ja puhkus | |

| 20X13 (2X13), 30x13 (3x13), 40x13 (4x13), 95X18 (9X18, EI229), 14X17N2 (1X17N2, EI268), 13X14H3V2FR-III (1X14H3VFR-III, EI736-III), 13Х11Н2В2МФ-III (1Х12Н2ВМФ-III, EI961-III, 20H3MVFA (EI415), 1X12N2MVFAB-III (EP517-III) | Vastavalt VIAM juhendile nr 1029-75 |

|

Märkmed : 1. Tarbija nõusolekul on lubatud tarnida stantse terasest, EI69 b ilma kuumtöötluseta.

2. Lubatud on tarnida üksikud partiid terasest EI961-III kõvadusega (läbimõõt otp.) mitte alla 3,6 mm.

3.4. Kiu suunas lõigatud proovide mehaanilised omadused ja pikaajaline tugevus peavad vastama tabeli nõuetele. Ja .

3.4.1. Stantsimiste valmistamisel terasest sulamitest, mis sulatatakse vaakum-induktsioonahjudes ning VAR- ja ESR-meetoditel ning tarnitakse vastavalt spetsifikatsioonidele, mille mehaanilised omadused on kõrgemad kui tabelis. , peaksid stantside mehaanilised omadused piki kiu suunda vastama nendele näitajatele.

3.5. Kiu suunas või piki kõõlut lõigatud proovide testimisel määratakse mehaanilised omadused (pikenemine, ahenemine, löögitugevus) STU-s katsetulemuste statistiliste andmete alusel vastavalt neis näidatud proovilõikeskeemile. Sel juhul on nende vähendamine lubatud võrreldes kiu suunas lõigatud proovide jaoks kehtestatud normidega vastavalt tabelis toodud andmetele. .

3.5.1. Kuumakindla terase klasside EI696, EI696A, EI835, EI835-III puhul ei ole mehaaniliste omaduste vähenemine kiu suunas ja piki kõõlu lubatud.

3.6. Töötlemata stantsimispindadel ei tohiks olla palja silmaga nähtavaid pragusid, mittemetallilisi lisandeid, juuksepiire, skaala ega seaduspärasusi.

Neid defekte on lubatud eemaldada õrna puhastamisega. Eemaldamise laius peab olema vähemalt kuus korda suurem sügavusest.

Puhastussügavus on näidatud joonisel ja reeglina ei tohiks see stantsitud mõõtmeid ületada joonisel näidatud minimaalseid lubatud mõõtmeid.

Eraldi lokaalsed defektid mõlkide, väikeste lainetuste ja kriimustuste näol on ilma puhastamiseta lubatud, kui nende kontrollpuhastusega määratud sügavus ei vii stantsimisdetailide mõõtmeid üle joonisel näidatud minimaalsetest lubatavatest mõõtmetest.

Tabel 3

| Näitajate suhteline langus, % (mitte enam) |

||||

| Põikkiu suunaga proovide jaoks | Akordilise kiu suunaga proovide jaoks |

|||

| Avatud ahjudes sulatatud metallile | Metalli jaoks, mis on sulatatud vaakum-induktsioonahjudes või elektriräbu või vaakumkaare ümbersulatamise teel |

|||

| löögi tugevus | ||||

| Suhteline laiend | ||||

| Suhteline kokkutõmbumine | ||||

Tabel 4

| Kuumtöötlusrežiim | Kauakestev tugevus |

|||

| katsetemperatuur,° KOOS | Pidevalt rakendatav pinge, kgf / mm 2 | Aeg hävitamiseni tundides, mitte vähem kui |

||

| 45Х14Н14В2М (4X14H14V2M, EI69) | Lõõmutamine 810–830 ° Õhkjahutusega | |||

| 10X11H20T3R (H12N20T3R, EI696) | Küte kuni 1100 - 1170 ° C, kokkupuude 2 tundi, jahutamine õhus või õlis. Vananemine 700–750° C 15 - 25 h, õhkjahutus | |||

| Х12Н20Т2Р (EI696A) | ||||

| Kh16N25M6AG (EI395) | Karastus 1160-1180 ° C vette ja vanandatakse temperatuuril 700 °C° C 5 tunni jooksul. | |||

| 40X15N7G7F2MS (4H15N7G7F2MS, EI388) | Karastus 1170–1190 ° Vees või õhus, kokkupuude 30-45 min, vananemine 800 kraadi juures± 20 ° C 8-10 tunni jooksul | |||

| 12X25N16G7AR (H25N16G7AR, EI835), 12X25N16G7AR-III (X25N16G7AR-III, EI835-III) | Karastus 1050-1150 ° C, kokkupuude 30 min - 1 tund, jahutamine vees või õhus | |||

| 37X12N8G8MFB (4H12N8G8MFB, EI481), 37X12N8G8MFB-III (4X12N8G8MFB-III, EI481-III) | Karastamine: kuumutamine kuni 1150± 10 ° C, kokkupuude 1 tund 45 minutit - 2 tundi 30 minutit, täielik jahutamine vees. Vananeb 670-aastaselt° C 16 tundi, kuumutades kuni 780 kraadini± 10 ° C, kokkupuude 16-20 tundi, õhkjahutus | |||

Märkmed : 1. Terase EI395 kordus- ja vahekatsed viiakse läbi vastavalt režiimile 700° - 18 kgf / mm 2 - 100 tundi.

2. Tellimuses on toodud terasest EI835, EI835-III, EI481, EI481-III valmistatud sepistuste katsetamise võimalus pikaajaliseks tugevuseks. Sellise märge puudumisel valib režiimi tarnija.

3. Terasest EI481 ja EI481-III valmistatud sepistamise kordus- ja arbitraažikatsed viiakse läbi vastavalt režiimile:

650 ° - 35 kgf / mm 2 - 100 tundi.

4. Terasest EI69 valmistatud sepiseid pikaajaliseks tugevuseks kontrollitakse tarbija soovil.

3.7. Stantsimiste töödeldud pindadel ei tohiks olla pragusid. Kui need leitakse, tuleb need õrnalt pühkida.

Ilma eemaldamiseta on lubatud kohalikud defektid räbu lisandite, juuksepiiri, päikeseloojangute ja zakovi kujul, mille sügavus, mis määratakse kontrollpuhastusega, samuti puhastuspragude sügavus ei tohiks ületada poolt töötlemiseks ette nähtud, loendamise jaoks ette nähtud lisatasust. nimiväärtusest.

3.8. Juuksepiiride olemasolu kontrollitakse viimistletud osadel vastavalt standardile TU 14-336-72, mittemagnetiliste teraste kontroll aga tarbija äranägemisel.

3.9. Murdudel ja söövitatud mallidel avanev makrostruktuur ei tohi olla tühimike, kokkutõmbumise rabeduse, fistulite, pragude, delaminatsioonide, mittemetalliliste lisandite, palja silmaga nähtavate kiltkivimurdude ja helvesteta.

Sepise kvaliteedi hindamine makro- ja makrostruktuuri osas toimub vastavalt kehtivate standardite ja tehniliste spetsifikatsioonide nõuetele profiilterase, sulami tarnimisel ning vastavalt tarnija ja tarbija vahel kokkulepitud fotostandarditele, saadud esimeste partiide uuringu tulemustest.

3.10. Poolte kokkuleppel kontrollitakse tembeldamist ultraheliga.

3.11. Spetsiaalsetes spetsifikatsioonides või templite joonisel on lisaks käesolevas standardis loetletutele märgitud järgmised nõuded:

Terase klass, sulam, kood ja stantsimisrühm;

Katlakivi eemaldamise vajadus ja meetod;

Kontrollitud tembeldamiste arv esitatud partiis;

Kontrollproovide kogus, lõikamise koht ja skeem, mehaaniliste omaduste näitajad, samuti kontrollproovide toorikute kuumtöötlemise viis ja nende ristlõige;

Kohad kõvaduse mõõtmiseks;

Lisanõuded (lubatav dekarburiseerimine töötlemata pinnal, tera suurus jne. Normid kehtestatakse poolte kokkuleppel).

4. Vastuvõtureeglid ja katsemeetodid

4.1. Templid esitatakse vastuvõtmiseks partiidena, mis koosnevad ühe kuumuse ja ühe koodi tembeldamisest.

4.1.1. Poolte kokkuleppel on lubatud ühekordse tarnega VDP ja ESR metallist mitme sulatise partii komplekteerida.

4.2. Kõik tembeldamised allutatakse pinna seisukorra kontrollile, eraldi tarneseisundis.

4.3. Templite mõõtmete valikuline kontroll on 5% partiis esitatud arvust, kuid mitte vähem kui kahel stantsil. Tarbija soovil kontrollitakse suuremõõtmelisi stantsimisi tüki mõõtmeid, mis on sätestatud STU-s.

4.4. Läbilöögi juhtimineI ja II rühma kõvaduse osas tarneseisundis on 10% partiis esitatud arvust, kuid mitte vähem kui 3 tembeldamisel. Tembeldamise kontrolli ulatus III rühmad on kindlaks määratud STU-s.

Kõvadusnäitajate ja tabelis toodud andmete lahknevuse korral. , 100% testitud.

4.5. Sepiste mehaaniliste omaduste ja kõvaduse katsetamineI rühm on toodetud kontrolltoetusest lõigatud proovidel.

4.5.1. Lubatud tembeldamiseksI rühm - mehaaniliste omaduste ja kõvaduse selektiivne kontroll tarnija juures, tarbija kontrolli all tükikaupa. Sel juhul on tarnija kontrolli ulatus kindlaks määratud STU-s.

4.6. Läbilöögi juhtimineII grupp toodetakse sepiskehast lõigatud proovidel vastavalt kokkulepitud skeemile.

Poolte kokkuleppel saadab tarnija tarbijale koos sepisaega ka kontrollsepistiku teised pooled või ülejäänud osad.

4.7. Kuumtöötlemiseks mõeldud toorikute ristlõige peab reeglina vastama valmisosa ristlõikele. Terase jaoks EP310-III, EP268-III kuumtöötlemine viiakse läbi valmisproovides koos lihvimisvaruga.

4.8. Tõmbekatse viiakse läbi vastavalt standardile GOST 1497-73 näidistega, mille läbimõõt on 10 või 5 mm ja mille pikkus on viis korda suurem.

4.9. Löögitugevuse test viiakse läbi vastavalt standardile GOST 9454-60.

4.10. Brinelli kõvadus määratakse vastavalt standardile GOST 9012-59.

4.11. Pikaajalise tugevuse test viiakse läbi vastavalt standardile GOST 10145-62.

4.12. Templite makrostruktuuri kontrollimine toimub OTU-s määratud koguses. Tarbija soovil kontrollitakse I rühma stantsimisi 100% murdumise suhtes.

Löökkehadel teostatakse murdumise kontrolli.

4.13. Sepise makrostruktuuri kontrolli mitterahuldavate tulemuste korral on lubatud teha korduskatseid kahekordsel arvul sepistest valitud šabloonidel nende hulgast, mis testi ei läbinud. Korduvate katsete tulemused on lõplikud, samas kui makrostruktuuri esmasel kontrollimisel ebarahuldavaid tulemusi andnud templid lükatakse tagasi. Kui leitakse helbeid, lükatakse sulatis vähemalt ühe tembeldamise korral tagasi ilma uuesti testimata ja seda ei esitata uuesti vastuvõtmiseks.

4.14. Kui mehaaniliste omaduste katsetamisel saadakse mitterahuldavaid tulemusi mis tahes tüüpi katsete puhul, on lubatud seda tüüpi katsetada kahekordse arvu proovidega. Kordustestide tulemused on lõplikud.

4.15. Enne kordustestimist on lubatud katsetada muudetud temperatuuril karastatud proovide mehaanilisi omadusi tabelis toodud režiimis. või täielik kuumtöötlus. Sel juhul peetakse katset esmaseks, määrates kindlaks kõik mehaanilised omadused ja kõvadus.

4.16. Iga kuue kuu tagant või igal 30. tembeldamispartiil, samuti katsepartii valmistamisel või stantsimistehnoloogia põhimõttelisel muutmisel teostab tarnija iga šifri I rühma tembeldamise komisjonikontrolli.

Lisaks käesolevas OST-s ettenähtud testidele tehakse komisjoni kontrolli käigus järgmist:

Mikrostruktuuri määramine;

Lisaskeemi järgi lõigatud proovide mehaaniliste omaduste määramine.

Täiendav skeem kontrollnäidiste väljalõikamiseks, ulatus ja katseprotseduur on näidatud STU-s või joonisel. Komisjoni testide tulemused saadetakse tarbijale.

5. Märgistamine ja pakendamine

5.1. Templimärgistuse tüüp ja koht määratakse joonisel või STU-s.

5.2. Pakendi tüüp on määratletud STU-s.

5.3. Iga tembeldamispartiiga on kaasas tootja kvaliteedikontrolli osakonna allkirjastatud sertifikaat, mis näitab:

Tarnija ettevõtte nimi;

Terase klass, sulam, tarne staatus, partii number - sulamine, tembeldamise kood;

Partii kaal, tembeldamiste arv;

Terase, sulami keemiline koostis;

käesolevas standardis ettenähtud katsete tulemused, sealhulgas korduvad katsed;

Selle standardi number.

5.4. Tõend tuleb saata tarbijale koos templipartiiga või anda üle vastuvõtjale.

Paremal (Mihhailuk)

Tabel 1

| Terase klass, sulam | Standardite numbrid, milles on märgitud keemiline koostis | Kontrollproovide tooriku kuumtöötlemise viis | Mehaanilised omadused, mitte vähem kui | Brinelli kõvadus (mm läbimõõt), Rockwell HRC |

|||||

| Tõmbetugevus, kgf/mm 2 | Saagistugevus, kgf/mm 2 | Sugulane | Löögitugevus, kgf× m/cm2 |

||||||

| pikenemine, % | kitsendus, % |

||||||||

| 12x13 (1x13) | TLÜ 14-1-377-72 | Karastus alates 1050°C, jahutamine õhus või õlis, karastamine 700 - 790°C, jahutamine õhus või õlis | |||||||

| 20X13 (2X13) | TLÜ 14-1-377-72 | Karastus alates 1050°C, jahutamine õhus või õlis, karastamine 600 - 700°C, jahutamine õhus või õlis | 3,90 - 3,30 |

||||||

| 30x13 (3x13) | TLÜ 14-1-377-72 | Karastamine 1000-1050 °C, jahutamine õhus või õlis, karastamine 200-300° C, õhk- või õlijahutusega | HRC ≥ 48 |

||||||

| 1X13M | TLÜ 14-1-377-72 | Kõvenemine alates 1050 °С, jahutamine õhus või õlis, karastamine 680 - 780° C, õlijahutus | |||||||

| 4X13 (4X13) | TLÜ 14-1-377-72 | Karastamine 1050-1100 °C, jahutamine õlis, karastamine 200-300 °C, jahutamine õhus või õlis | HRC ≥ 50 |

||||||

| 30Х13Н7С2 (3Х13Н7С2, EI72) | TLÜ 14-1-377-72 | Karastamine 1040 - 1060 °C vees, lõõmutamine 6 tundi temperatuuril 860 - 880 °C koos jahutamisega 700 °C 2 tundi ja edasine jahutamine koos ahjuga, normaliseerimine 660 - 680° C 30 minutit. õhkjahutusega, karastatud 790-810° C õlis | 3,30 - 3,05 |

||||||

| 95x18 (9X18, EI229) | TLÜ 14-1-377-72 | Karastamine 1010-1040 °C, jahutamine õlis, karastamine 200-300 °C, jahutamine õhus või õlis | HRC ≥ 55 |

||||||

| 20X13N4G9 (2X13N4G9, EI1 00) | TLÜ 14-1-377-72 | Kõvenemine 1070 - 1130 °C, õhkjahutus | |||||||

| 40X10X2M (4X10X2M, EI107) | TLÜ 14-1-377-72 | Karastamine 1010 - 1050 °С, jahutamine õlis või õhus, karastamine 720 - 780 °С, jahutamine õlis | 3,70 - 3,30 |

||||||

| 14X17H2 (1X17N2, EI268) | TLÜ 14-1-377-72 | 1. Karastamine 975–1040 °C, jahutamine õlis, karastamine 275–350 °C, jahutamine õhuga | 3,40 - 3,10 |

||||||

| 2. Karastamine 1010 - 1030 °C, jahutamine õlis, karastamine 670 - 690 °C, jahutamine õhuga | 3,80 - 3,50 |

||||||||

| 20X23H18 (X23N18, EI417) | TLÜ 14-1-377-72 | Karastus 1100-1150 ° Vees või õhus | |||||||

| 10X23H18 (0X23H18) | TLÜ 14-1-377-72 | Karastus 1100-1150 ° vees või õhus | |||||||

| 12X17G9AN4 (H17G9AN4, EI878) | TLÜ 14-1-377-72 | Kõvenemine 1050 - 1100 °C vees | |||||||

| 12X18H9T (X18H9T) | TLÜ 14-1-377-72 | ||||||||

| 12X18H10T (Х18Н10Т) | TLÜ 14-1-377-72 | Karastus umbes 1050-1100 ° Õhu, õli või veega | |||||||

| 12X18H9 (X18H9) | TLÜ 14-1-377-72 | Karastus 1050-1100 ° C õhus, õlis või vees | |||||||

| 17X18H9 (2X18H9) | TLÜ 14-1-377-72 | Kõvenemine 1050-1100 °C õhus, õlis või vees | |||||||

| 45X14H14B2M (4X14H14B2M, EI69) | ChMTU 1-1040-70 | Lõõmutamine 810 - 830 °C, õhkjahutus | 4,30 - 3,60 |

||||||

| 4X14H14CB2M (EI240) | ChMTU 1-1040-70 | Ilma kuumtöötluseta | |||||||

| 10X11H20T3R (H12N20T3R, EI696) | ChMTU 1-1040-70 | Kuumutamine temperatuurini 1100 - 1170 ° C, hoidmine 2 tundi, jahutamine õhus või õlis. Laagerdamine 700–750 °C juures 15–25 tundi, jahutamine õhu käes | 3,80 - 3,50 |

||||||

| Х12Н20Т2Р (EI696A) | 3,90 - 3,50 |

||||||||

| Kh16N25M6AG (EI395) | ChMTU 1-1040-70 | Karastus 1160-1180 ° C vette ja laagerdada temperatuuril 700 °C 5 tundi | |||||||

| XN78T (EI435) | ChMTU 1-1040-70 | Kõvenemine 980-1020 °C, kokkupuude 2-3 tundi, jahutamine õhu käes | |||||||

| 40Х15H7Г7Ф2MC (4H15N7G7F2MS, EI388) | TLÜ 14-1-714-73 | Kõvenemine 1170–1190 °C vees või õhus, kokkupuude 30–45 min, vanandamine 800 ± 20 °C juures 8–10 tundi | 3,80 - 3,30 |

||||||

| 12X25N16G7AR (H25N16G7AR, EI835), 12X25N16G7AR-III, EI835-III) | TLÜ 14-1-225-72 | Kõvenemine 1050 - 1150 °C, kokkupuude 30 min. - 1 tund, jahutamine vees või õhus | 4,70 - 4,10 |

||||||

| 18 x) | |||||||||

| 37X12N88MFB (4H12N8G8MFB, EI481), 37X12N8G8MFB-III (4X12N8G8MFB-III, EI481-III) | TLÜ 14-1-226-72 | Kõvenemine: kuumutamine temperatuurini 1150 ± 10 ° C, hoides 1 tund. 45 min. - 2 tundi 30 minutit, täielik jahutamine vees. Vananeb 670-aastaselt ° C 16 tundi, kuumutades temperatuurini 780 ± 10 °C, hoides 16-20 tundi, jahutades õhu käes | 3,65 - 3,45 |

||||||

| 3,65 - 3,45 |

|||||||||

| 13X14N3V2FR-III (1X14N3VFR-III, EI736-III) | TLÜ 14-1-1089-74 | 1. Karastamine alates 1050 ± 10 °С õlis, karastamine 640 - 680 °С. 2. Kõvenemine 1050 ± 10 °С õlis, karastamine 540 - 580 °С | 3,60 - 3,30 |

||||||

| 10 xx) | |||||||||

| 3,35 - 3,10 |

|||||||||

| 13Х11Н2В2МФ-III (1Х12Н2ВМФ-III, EI961-III) | TLÜ 14-1-1089-74 | 1. Karastamine 1000 - 1020 °C õlis, karastamine 660 - 710 °C. 2. Karastamine 1000–1020 °C õlis, karastamine 540–590 °C | 3,70 - 3,40 |

||||||

| 10 xx) | |||||||||

| 3,45 - 3,10 |

|||||||||

| 10 xx) | |||||||||

| 1X15H4AM3-III (EP310-III) | TLÜ 14-1-940-74 | 1. Karastus aastast 1070 ± 10 °C, jahutamine õhus, vees või õlis. Külmtöötlus temperatuuril miinus 70 ° - 2 tundi või miinus 50° - 4 tundi. Puhkus 450 °C juures 1 tund | 10,0 | ||||||

| 2. Karastamine alates 1070 ± 10° C, jahutamine õhus, vees või õlis. külm ravi; miinus 70° juures – 2 tundi või miinus 50 juures° - 4 tundi. Puhkus kell 200± 100 2 tunni jooksul. | 10,0 | ||||||||

| 07Х16В6-III (Х16Н6-III, EP288-III) | TLÜ 14-1-22-71 | Kõvenemine vees temperatuuril 980-1000° C, millele järgneb külmtöötlus miinus 70 °C juures, hoides 2 tundi või miinus 50 juures° , säilivusaeg 4 tundi, karastamine 350 - 380 °C, säilivusaeg 1 tund | |||||||

| 1Х12Н2MVFAB-III (EP517-III) | TLÜ 14-1-1161-75 | Normaliseerimine 1130 ± 10 °C, karastamine 750 - 780 °C, karastamine 1120 ± 15 °C õlis, karastamine 670 - 720° KOOS | 3,60 - 3,35 |

||||||

| 20X3IMFA (EI415) | TLÜ 14-1-44-71 | Karastus 1030-1060 ° C õlis, jäta temperatuurile 660–700° C 1 tund, jahutades õhku | 3,60 - 3,30 |

||||||

______________

X) testid 900 juures° KOOS.

xx) katsed tehakse proovidega, mis on lõigatud kiu suunas risti.

Märkmed : 1. Stantsitud terasest EI395 ja sulam EI435 üle anda ilma mehaaniliste omaduste ja kõvaduse määramiseta.

2. Tembeldamiseks terasest EI481 ja EI481-III lubatud täiendava vanandamise läbiviimine temperatuuril 790 - 810 °C. Säriaeg on valitud piisav, et tagada määratud kõvadus, n o vähemalt 5 tundi . Tembeldamiseks terasest EI481-III juures vähendatud tugevusomaduste ja kõvaduse saamiseks on lubatud korduv kuumtöötlus vastavalt režiimile: karastamine 1150± 10 °С, vananemine 650 - 670° C - 16 tundi , õhk, teine vanandamine 770± 10 ° C - 16 tundi, õhk.

3. Tembeldamiseks terasest EI736-III ja EI961-III on lubatud esialgne normaliseerimine temperatuuril 1000–1020° C enne kõvenemist.

4. Tembeldamiseks terasest EP310-III juures saades esimese variandi kohaselt ajutise takistuse alla 145 kgf / m 2 uuesti katsetamiseks on lubatud vähendada kõvenemistemperatuuri 1050-ni± 10 ° C. Selle režiimi kontrollimise tulemusi peetakse esmaseks.

5. Terasest EI268 valmistatud sepiste kuumtöötlemise võimalus, EI736-III, EI961-III, EP310-III on tellimuses märgitud. Kui tellimuses puudub märge, annab tarnija õiguse valida kuumtöötlusrežiim oma äranägemise järgi.

6. Ilma kuumtöötlemiseta tarnitud templid, samuti need, mis on valmistatud terasest ja sulamitest, mille kõvadusväärtusi pole märgitud, ei kuulu kõvaduse kontrolli alla. Sel juhul toimub juhtimine kuumadeformatsioonirežiimi jälgimise teel.

Tööriistaterastel, kuumakindlatel terastel ja sulamitel on madal elastsus ja kõrge deformatsioonikindlus. Selliste materjalide lubatud deformatsiooniastmed on vahemikus 40 ... 90%. Toorikute kuumsepistamisel kasutatakse vesi-grafiitmäärdeaineid, sulfit-alkoholi destillatsiooni, soolalahust soolalisandiga ja õlimäärdeaineid. Mõnel juhul kasutatakse klaasi määrdeaineid ja klaasiemaile. Määrdeaineid soovitatakse kasutada stantside rasketes töötingimustes, näiteks vedelklaasi (15 ... 20%) ja kolloidgrafiidi (10 ... 15%) suspensioon ja 30% KRPD emulsioon (10% oleiinhape, 4%). trietanoolamiin, ülejäänud on I-20A mineraalõli).

Varude, tolerantside ja ringide määramine, samuti haamrite toorikute saamise tehnoloogilise protsessi kavandamine raskesti deformeeruvad kuumakindlad terased ja sulamid on mitmeid funktsioone. Et välistada tooriku ebaühtlase struktuuri moodustumine, tembeldatakse deformatsiooniastmega, mis ületab kriitilist (5 ... 15%). Sel juhul peaks tembeldamistemperatuur olema kõrgem kui ümberkristallimise temperatuur ja deformatsiooniaste ühe kuumutamise ajal peaks olema vähemalt 15–20%. Optimaalse struktuuri saamiseks ja pragude tekke vältimiseks raskesti deformeeruvatest kuumakindlatest sulamitest valmistatud toorikutes on soovitatav suured sepised tembeldada hüdraulilistele pressidele, kasutades kuumuskindlast materjalist valmistatud tööriista, mis on kuumutatud temperatuurini 600–800 ° C.

Tembeldamine värvilised metallid ja sulamid omab mitmeid spetsiifilisi funktsioone.

tembeldamine alumiiniumi sulamid

teostatakse haamritel, hüdraulilistel ja kruvipressidel.

Vända kuumsepistamispressi (CHSHP) kasutatakse harvemini. Kõrgeimad mehaanilised omadused alumiiniumisulamite stantsimisel ja madalaim anisotroopia saavutatakse kogudeformatsiooniga 65 ... 75%. Kriitilised deformatsioonid jäävad vahemikku 12...15%, seetõttu tuleks sulamist sepistada koos detaili pressimisega masina iga käigu kohta 15...20% või rohkem. Keerukate sepistamise valmistamisel toimub tembeldamine mitme käiguga. Madala plastisisaldusega sulamite tembeldamiseks kasutatakse suletud stantse. Haprad alumiiniumisulamid, nagu alumiinium-berülliumi süsteem ja paagutatud alumiiniumipulbrid, tembeldatakse vasturõhuga või plastkestade abil.

tembeldamine magneesiumisulamid tuleks igal üleminekul läbi viia deformatsiooniastmega üle 15%. Selleks kasutage mehaanilisi ja hüdraulilisi presse, samuti haamreid. Enamik magneesiumisulameid muutub deformatsioonikiiruse vähenedes elastsemaks; deformatsiooni koguaste stantsimisel võib ulatuda 70–80%.

Mõõtmete stantsimine vask ja vasesulamid viiakse läbi kuumutamistemperatuuril 900 ... 950 ° C, samas kui pressi iga käigu korral peaks deformatsiooniaste ületama 15%.

titaani sulamid mahulise kuumstantsimise käigus deformeeruvad need ebaühtlaselt ebaühtlaselt ja moodustuvad ebaühtlaselt. Titaanisulami deformatsioon pressi iga käigu kohta peab ületama kriitilist, mis on võrdne 15 ... 20%. Deformatsiooni summaarne aste ei tohiks olla suurem kui 85...90%. Tembeldamine on soovitatav haamrite, kruvide, vända ja hüdrauliliste presside avatud stantsides. Et vältida töödeldava detaili pinna gaasiküllastumist ja alfakihi teket kuumutamisel, on soovitatav titaanist toorikule kanda klaasist, emailist või vee-grafiidi segust kaitse- ja määrdekiht.

Kuumakindlast nikli- ja titaanisulamitest sepistamisketaste valmistamine. Kõige olulisema ülesande lahendamiseks pakkuda väikeste gaasiturbiinmootorite tootmist ökonoomsete, kvaliteetsete ketaste toorikutega kõrge temperatuuriga niklist ja ülitugevast titaanisulamist koos tõhusate tehniliste ja majanduslike näitajatega, põhimõtteliselt uute tehnoloogiate komplekt. on välja töötatud, rakendatud äsja loodud spetsiaalsetel unikaalsetel sulatus- ja survetöötlusseadmetel, millel pole analooge kodu- ja välismaises tööstuses.

Väljatöötatud tehnoloogiline protsess hõlmab nii seeriapressimisvarda kui ka esimest korda maailmapraktikas otse mõõdetud valuploki kasutamist, mis on saadud suure gradiendiga suunata tahkumise (HDSC) meetodil, kui esialgse tooriku isotermilise sepistamise superplastsuses. režiimis.

Selle protsessi rakendamiseks on instituut välja töötanud spetsiaalse tehnoloogia kuumuskindlate sulamite tootmiseks, sealhulgas sulatise sügav dekarburiseerimine ja rafineerimine, lisandite osas kõrge puhtusastmega laengumaterjalide kasutamine, kompleksne rafineerimine haruldaste muldmetallidega, kuumuskindlate sulamite metallurgia- ja valukodade tootmisel tekkivate igat liiki jäätmete kasutamine.

Väljatöötatud tehnoloogia tagab kuumuskindla sulami ülikõrge puhtuse lisandite osas, kitsa legeerimisintervalli saavutamise, säästes kalleid ja nappe materjale.

Loodud on maailmapraktikas analoogita suure gradiendiga suundkristallimise tehnoloogia, mille rakendamiseks esmakordselt kodu- ja välismaises praktikas spetsiaalsed vaakumsulatus- ja -valamiskompleksid arvutijuhtimissüsteemidega kõrge gradiendi jaoks. toorikute suunakristallimine heterofaasilistest sulamitest deformatsiooniks UVNK-14, UVNK-10. VIAM on loonud ühtse arvutijuhtimissüsteemi toorikute valamise tehnoloogiliste protsesside jaoks.

FSUE "VIAM" on välja töötanud põhimõtteliselt uued meetodid raskesti deformeeruvate heterofaasiliste sulamite termomehaaniliseks töötlemiseks, mis tagavad kõrgendatud tehnoloogilise plastilisusega reguleeritud struktuuride moodustumise ja superplastilisuse avaldumise deformatsiooni optimaalsete temperatuuri-kiiruse parameetrite juures.

Selle tulemusena on välja töötatud ainulaadne survetöötlustehnoloogia, mis tagab garanteeritud omaduste tasemega keeruka geomeetriaga ketaste toorikute valmistamise raskesti vormitavatest niklisulamitest - isotermiline sepistamine õhus.

Kontrollitud dünaamilise ümberkristallimise protsessi kasutatakse peamise mehhanismina metalli plastilisuse ja selle struktuuri ühtluse saavutamiseks.

Uue keeruka energia- ja ressursisäästliku tehnoloogia eripära võrreldes välismaistega on see, et kõrge temperatuuriga isotermiline sepistamine toimub õhus, mitte aga struktuurselt keerukates molübdeenstantsidega vaakumtehastes.

Erinevalt välismaal kasutatavast vaakumatmosfääris stantsimisest on esimest korda kodumaises praktikas kasutusel kõrge ressursikuluga kuumakindel sulam stantside ja spetsiaalsete kaitsvate antioksüdatsioonivastaste katete jaoks, mis on samal ajal deformatsiooni ajal kõrge temperatuuriga määrdeaine. välja töötatud ja rakendatud.

Kuumuskindlatest Ni- ja Ti-sulamitest valmistatud detailide kaitsmiseks on välja töötatud spetsiaalsed kaitsvad tehnoloogilised kõrgtemperatuurilised emailkatted. VIAM-is välja töötatud tehnoloogilised kaitsekatted võimaldavad toota teraste mitteoksüdeerivat tehnoloogilist kuumutamist tavalistes ahjudes kontrollitud atmosfääriga ahjude asemel. Kaitsekatete kasutamine tehnoloogilistes protsessides võimaldab saada täpseid stantsimisi, säästa metalli kuni 30% ja elektrit kuni 50%. Katted suurendavad stantside vastupidavust 2–3 korda.

Väljatöötatud tehnoloogiate praktiliseks rakendamiseks on VIAM loonud katsetootmise gaasiturbiinmootorite (GTE) ketaste ja elektrijaamade sepiste tootmiseks. Täiendatud on tehnoloogilisi seadmeid, mis võimaldab automaatrežiimis läbi viia töödeldava detaili kuumutamise ja vormimise protsesse vastavalt väljatöötatud arvutiprogrammile optimaalsete termomehaaniliste deformatsiooniparameetrite täpse teostamisega. Sepised valmistatakse isotermilistel pressidel jõuga 630 ja 1600 tf stantside induktsioonkuumutusega.

Isotermiliseks stantsimiseks temperatuuril kuni 1200°C õhus töötati välja suure ressursikuluga kuumakindla matriitsisulami koostis ning tehnoloogilised kaitsekatted, mis on samal ajal tõhusad tehnoloogilised määrdeained stantsimisel. Väljatöötatud tehnoloogiatel ja nende rakendamiseks loodud seadmete kompleksil ei ole kodu- ja välismaises tööstuses analooge ning õhus kõrgtemperatuurse isotermilise sepistamise tehnoloogia ületab maailmataseme.

Tehnoloogia pakub:

- ökonoomse ülitäpse sepistamise saamine kõrgel temperatuuril raskesti deformeeruvatest sulamitest tänu superplastilise deformatsiooni efekti rakendamisele optimaalsete termomehaaniliste parameetritega;

- CMM-i materjali kasutuskoefitsiendi suurenemine 2–3 korda tehnoloogiliste soodustuste vähenemise tõttu stantsimise ja töötlemise protsessis;

- tööjõumahukuse ja tootmise energiamahukuse vähendamine 3-5 korda tänu operatsioonide vähenemisele osade stantsimisel ja töötlemisel;

- protsessi tootlikkuse tõus 4-5 korda;

- makro- ja mikrostruktuuri homogeensuse suurendamine ning mehaaniliste omaduste hajumise vähendamine 1,5–2 korda;

- stantsimistööde maksumuse vähenemine 30–50%.

Osaline kuumdeformatsioon kuumast on erinev:

1. Võimalus toota kõrge täpsusega (8…10 marka) kõrge pinnakvaliteediga (Ra = 2,5 µm; Rz = 20 µm) ja paremate mehaaniliste omadustega sepiseid (pingekavenemine, sõltuvalt sulami keemilisest koostisest ja deformatsioonist). tingimustes, on 20…150% esialgsest voolavuspiirist);

2. Kõrged tehnilised ja majanduslikud näitajad (metalli kasutusmäär ulatub 0,68...0,95, järgneva raie töömahukus väheneb 25...75%);

3. stantsitud sepiste tehnoloogilise maksumuse taseme vähendamine, mis on tingitud madalamatest küttekuludest ja katlakivi moodustumise tagajärjel tekkivate metallikadude praktiliselt puudumisest;

4. Stantsitud sepistest valmistatud detailide jõudluse suurendamine sepise soodsa makro- ja mikrostruktuuri kujunemise tulemusena.

Võrreldes külm tembeldatud osaliselt kuum teostatakse väiksemate spetsiifiliste deformeerivate jõudude rakendamisel, mis suurendab stantsiseadmete tööosade vastupidavust, võimet valmistada sepiseid kõrgema tugevusega terasest ja sulamitest ning kasutada väiksema võimsusega sepistamist. varustus.

Mittetäieliku kuumdeformatsiooni tingimustes on metallide ja sulamite plastilisus suurem kui külmdeformatsiooni korral. See võimaldab teil tembeldamisel üleminekute arvu vähendada.

Mahuline sepistamine mittetäieliku kuumdeformatsiooni tingimustes on saanud kõige laiema leviku sepistamise valmistamiseks keskmise süsinikusisaldusega ja kuumakindlast terasest, titaanisulamitest.

lehtede stantsimine

Lehtstantsimisel on esialgne toorik rulliks valtsitud leht, riba või lint, mis on saadud valtsimisel ja millel on konstantne paksus.

Lehtstantsimisega saab toota nii lamedaid kui ka ruumilisi toorikuid, millele tehakse tavaliselt väikest järeltöötlust, ning mõnel juhul saab need komplekti tarnida ilma töötluseta. Lehtstantsimise tehnoloogiline protsess koosneb tavaliselt paljudest stantsides tehtavatest toimingutest ja üleminekutest. Templid on seadmed, mis sisaldavad töötööriista, mis teostab tooriku etteantud vormimist, samuti juhtmeid, mis kinnitavad kinnitusvahendeid. Templid kinnitatakse pressi, haamri või muude tööpinkide tööelementidesse. Kujunduse keerukus ja sellest tulenevalt ka templi maksumus sõltub seeriatoodangust ja määrab detailide valmistamise otstarbekuse lehtstantsimise teel. Lehtstantsimisel saadud toorikute maksumuse määrab peamiselt tarbemetalli maksumus ja templiosale omistatav osa templi maksumusest. Toimingute ja üleminekute arv ning sellest tulenevalt ka tembeldamise tehnoloogilise tsükli kestus määratakse tembeldatud detaili konfiguratsiooni keerukuse ning selle pinna mõõtmete täpsuse ja puhtuse nõuetega.

Kõrgendatud temperatuuridel ja koormustel töötavate gaasiturbiinmootorite võllid ja kettad, mis edastavad suuri pöördemomente, on valmistatud kvaliteetsetest ja kallitest niklisulamitest. Võllide ja ketaste tarnimine kriitiliseks otstarbeks toimub termiliselt ja mehaaniliselt töödeldud olekus koos täieliku metallurgilise kvaliteedikontrolliga, sealhulgas omaduste kontroll, ultraheli testimine, pinnakontroll luminestsents- (kapillaar)meetodil, samuti makro- ja stantside mikrostruktuur.

Pikaajaline kogemus kuumuskindlatest sulamitest sepistamise tootmisel võimaldab meil edukalt lahendada keeruliste võllide ja ketaste sepiste valmistamise probleeme, võttes arvesse kliendi nõudmisi. Väljatöötatud tehnoloogiad on eelkõige keskendunud metallikulu minimeerimisele ja võimalikult kõrge omaduste kogumi saavutamisele, luues deformatsiooni- ja kuumtöötlemisprotsessis reguleeritud struktuuri.

Kuumuskindlate sulamite tembeldamiseks on kolm peamist tüüpi tööriista temperatuuri järgi:

1. traditsiooniline kuumsepistamine suhteliselt külmades stantsides;

2. stantsimine kuumutatud stantsides, mille juures templi T on 200¸400 °C madalam kui tooriku temperatuur;

3. isotermiline stantsimine, mille puhul templi ja tooriku temperatuurid on võrdsed.

Temperatuurivahemik, mille piires saab supersulamit kuumtöödelda, on suhteliselt väike ja sõltub sulami koostisest. Kuumakindlate niklipõhiste sulamite puhul kitseneb kuumdeformeeritavuse temperatuurivahemik üleminekul väikese g¢-faasi mahusisaldusega sulamitelt suure sisaldusega sulamitele. Enamiku deformatsioonioperatsioonide puhul määrab selle intervalli ühelt poolt sulamise algustemperatuur ja teiselt poolt g¢-solvus temperatuur. G¢ faasi mahuosa suurenemisega sulami sulamistemperatuur langeb, samas kui g¢ solvusi temperatuur tõuseb. Samal ajal tõuseb ümberkristallimise temperatuur ja plastilisus väheneb. Tehnoloogilise plastilisuse intervalli laius võib olla seega ainult 10°C. Täiendavad raskused tekivad töödeldava detaili adiabaatilise kuumutamise tõttu, mis on eriti oluline suure deformatsioonikiiruse korral, ja ka materjali jahtumise tõttu stantsi seinte poolt. Kuumakindlate sulamite kuumdeformeerimiseks optimaalsete tingimuste valimisel tuleb arvestada kogu tehnoloogiliste tegurite komplektiga, sealhulgas:

· tooriku plastilise voolu omadused sõltuvalt mikrostruktuurist, temperatuurist, deformatsiooniastmest ja deformatsioonikiirusest;

maatriksmaterjali omadused, mis on määratud koostise, temperatuuri ja kontaktpingete suuruse järgi;

määrdeaine omadused töödeldava detaili ja templi seinte vahelises pilus, väljendatuna hõõrdeteguri ja soojusülekandetegurina;

Stantsimisseadmete omadused;

· stantsitud detaili mikrostruktuur ja sellega seotud mehaanilised omadused.

Enamus ketassepiseid valmistatakse vasaratel ja hüdraulilistel pressidel temperatuurini 200-450°C kuumutatud terasstantsides, s.o. kuni stantsi materjali piiratud karastamistemperatuurini. Haamrite tembeldamisel esineb tooriku ruumala ulatuses olulisi temperatuuri, deformatsiooniastme ja -kiiruse ebaühtlusi. Deformatsiooni ebaühtlus avaldub seisvate tsoonide ja kontsentreeritud deformatsioonitsoonide kujul. Toorikute temperatuuril stantsimise alguses 1150°C jahtuvad selle pinnakihid temperatuurini 600–1000°C ning suurenenud deformatsioonikiirus (6–8 m/s) toob kaasa deformatsioonikindluse suurenemise, raskused stantsivoolu õõnsuse täitmine ja suurenenud kulumine. Deformatsiooni lokaliseerimine ja deformatsiooni termiline mõju põhjustavad sepistatud konstruktsiooni ebahomogeensust, mida ei saa järgneva kuumtöötlusega kõrvaldada. Haamriseadmete suur võimsus koos stantsimisprotsessi väga peene juhtimisega võimaldab aga lahendada antud mikrostruktuuri saamise keerulist probleemi, rakendades mitmesuguseid löögienergiaid (kergest puudutusest kuni täieliku löögini). piisavalt suure reprodutseeritavuse ja täpsusega.

Reaktiivmootorite pöörlevate osade stantsimiseks on soovitatav kasutada kinnist stantsimist, et suurendada sepise perifeersete osade deformatsioonitöötlust ja vähendada toorikute pinnakihtide jahtumist, kuumakindlate teraste kasutamist. matriitsi materjal, mis võimaldab stantsi kuumutada temperatuurini 500-700 °C. Lisaks on teada, et haamritega stantsimine on tunduvalt odavam kui hüdrauliliste pressidega stantsimine.

Hüdrauliliste presside stantsimisel realiseeritakse soodsamad kiire deformatsioonitingimused. Pressidel sepistamisel on võimalik kuumutustemperatuuri alandada 50–100°C, säilitades samas sama spetsiifilise jõu nagu haamriga sepistamisel. Üleminekul haamrite dünaamilise koormuse rakendamiselt presside staatilisele koormusele, sulamite sama elastsuse korral väheneb nende vastupidavus deformatsioonile. Toorikute kiire jahutamine pikaajalise kokkupuute tõttu suhteliselt külma matriitsiga vähendab aga madalatel kiirustel sepistamise ajal deformeerivate jõudude vähendamisega saavutatavat efekti.

Väljapääs on isotermilise sepistamise ja sepistamise kasutamine kuumutatud stantsides. Isotermilise stantsimise põhiprintsiip on tagada, et töödeldava detaili temperatuur on võrdne stantsi temperatuuriga. Sel juhul sepis ei jahutata ja deformatsioon võib toimuda vähendatud kiirusega, kuid deformatsioonikindlus on väike. Esimese või teise tembeldamisvõimaluse kasutamise määravad nii tehnilised kui majanduslikud asjaolud.

Niklisulamite tembeldamisel kuumutatud stantsides määrab edu suuresti kõrge temperatuuriga määrdeaine õige valik. Niklipõhiste sulamite sepistamisel kasutatakse klaasipõhiseid määrdeaineid, kuna need määrdeained tagavad hüdrodünaamilise hõõrderežiimi hõõrdeteguriga m< 0,05. Различные фирмы ограничивают температуру инструмента при штамповке в обогреваемых штампах 750¸850°С. Перепад температур в пределах 200¸400°С между заготовкой и штампом приводит к незначительному остыванию заготовки, которое компенсируют повышением скорости деформирования с целью сокращения времени контакта штампа с заготовкой. Этот прием является компромиссом между изотермической и обычной штамповкой и широкого практического применения при штамповке никелевых сплавов не нашел.

Niklissulamist sepistatud kuumvormides stantsimise ja stantsimise traditsiooniliste meetodite loetletud puudused, stantsimisseadmete pidevalt kasvav võimsus ning suurenenud nõuded stantsitud sepistamise täpsusele ja omadustele on sundinud tootjaid keskenduma isotermilise sepistamise kasutuselevõtule. Soojuskadude vältimine ja selle tulemusena töödeldava detaili pinna jahutamine määravad isotermilise sepistamise järgmised eelised: väiksemad deformatsioonijõud, stantsiõõnsuse parem täitmine ja võimalus sepistada keeruka kujuga sepiseid õhukeste ribide ja labadega, võimalus tembeldada sulameid kitsa temperatuurivahemikuga ja madalamatel temperatuuridel, tooriku suurem elastsus, suurem deformatsiooni ühtlus ja sepistamise kõrge täpsus.

Isotermiline stantsimine nõuab lisakulusid, mis on seotud ainulaadsete ja kallite kuumakindlate stantsimismaterjalide, võimsate elektri- või gaasiseadmetega templite soojendamiseks, spetsiaalsete hüdrauliliste presside, mille kolvi liikumiskiirus on vähenenud. Niklisulamite isotermiliseks stantsimiseks kasutatakse molübdeenisulamist stantse. Enim kasutatav karbiidkarbiidiga molübdeenisulam TZM (0,5 Ti; 0,1 Zr; 0,01-0,04 C). Sulamil tihedusega 10,2 g/cm 3 on kõrge tugevus ja roomemiskindlus kuni 1200°C. Kuni 4,5 tonni kaaluvaid toorikuid toodetakse pulbermetallurgia teel isostaatilise pressimise, paagutamise ja järgneva sepistamise teel. Molübdeenstantside peamised puudused on kõrge hind ja intensiivne oksüdatsioon temperatuuril üle 600 °C. Seetõttu toimub stantsimisprotsess vaakumis või kaitsvas atmosfääris, mille jaoks on pressplaadil välja töötatud spetsiaalsed paigaldised, et töödeldav detail mehaanilise transpordisüsteemi ja keeruka temperatuuri reguleerimise süsteemi abil lüüsi kaudu tööpiirkonda suunata. .

Deformatsioonitsooni isotermiseerimise lihtsam ja tehnoloogilisem meetod on kuumutatud tooriku soojusisolatsioon kokkupuutel külma tööriistaga. Soojusisolatsioonikihtidena võib kasutada sulasooli, klaasi, keraamikat, asbesti ja terast. Need muudavad mõõtmete kontrollimise mõnevõrra keeruliseks, kuid vähendavad oluliselt tööriista poolt tooriku jahutamisel tekkivat pragunemist. Kaitsekatete maksumus tasub end ära tänu väiksematele töötlemisvarudele. Tööstuses kasutatakse selleks laialdaselt klaas-, email- ja klaas-emailkatteid, mis koos soojusisolatsiooniomadustega toimivad määrdeainena. Klaasimäärded põhjustavad tooriku kütteseadmetest teisaldamise ajal kerge temperatuuri languse, kuid need ei võimalda säilitada isotermilisi tingimusi kogu tooriku deformatsiooniprotsessi ajal. Viimastel aastatel on ilmunud publikatsioone isotermilise ja vastavalt ka superplastilise sepistamise uuringute kohta külmas tööriistas tänu painduvate orgaaniliste kangaste-vahetükkide kasutamisele tööriista ja kuumutatud tooriku vahel. Mitmed Ameerika ettevõtted kasutavad titaani ja niklisulamite tembeldamisel Nextelli painduvat keraamilist kangast, mida kasutatakse Shuttle'i kosmosesüsteemide isolatsiooniks. Tihend talub kuumutamist kuni 1400°C. Koduses tööstuses katsetatakse mulliit-ränidioksiidvilti soojust isoleerivate tihenditena.

Isotermilise sepistamise tehnoloogia võimaldab sepistada ka superplastilistes tingimustes, mis sobib ideaalselt keeruliste vormide täpseks sepistamiseks õhukeste ribidega. Superplastiliste deformatsioonitingimuste rakendamine vähendab metalli tarbimist rohkem kui 2 korda, samal ajal vähenevad lõikamiskulud ja on võimalik tembeldada keeruka kujuga sepiseid ühe pressilöögiga. Näiteks Astroloy turbiiniketta tembeldamisel "hetoriseerimise" meetodil on algse tooriku mass 72,6 kg ja ketta mass pärast lõikamist 68 kg. Varem saadi sellised kettad tavapärase stantsimisega 181 kg kaaluvast toorikust. Arvutuste kohaselt on superplastne deformatsioon tõsine alternatiiv tavapresside kasutamisel, mille jõud on 50 MN või rohkem. Vähendatud pressimisjõu eelised kaaluvad üles stantsi kuumutamise ja kaitsva atmosfääri kulud.

Võrreldes traditsiooniliste meetoditega võimaldab isotermiline stantsimismeetod valmistada suure täpsusega, etteantud struktuuri ning füüsikaliste ja mehaaniliste omadustega keeruka kujuga tooteid. Stantsitud toorikute maksimaalne läbimõõt on 1000 mm. Miinimumvarude tõttu vähenevad oluliselt kulud toodete hilisemaks töötlemiseks.

Tehnoloogia pakub:

- osade ressursi- ja jõudlusnäitajate suurenemine 20-25%

- 1,5-3 korda väiksem metallikulu

- kasutatud sepistamis- ja pressimisseadmete võimsuse 10-kordne vähenemine

- toodete maksumuse märkimisväärne vähenemine

Eelkõige saadi lennuki TU-204 pidurikorpuse toorik isotermilise stantsimisega temperatuuril 950 ° C titaanisulamist VT9 (kaal 48 kg, metalli kasutustegur - 0,53). Tehnoloogia võimaldab kõrvaldada kerekonstruktsioonis polt- ja keevisliited, vähendada detaili kaalu 19%, pikendada kasutusiga 2 korda, vähendada titaanisulami kulu ja vähendada töötluse mahtu 42% võrra. .

Lennuki mootori kinnitusastmete ajami ketta toorik saadi titaanisulamist VT9 (kaal - 18 kg, metalli kasutuskoefitsient - 0,58) isotermilistes tingimustes temperatuuril 9600C gaasvormimisel (argoon). Tehnoloogia võimaldab kõrvaldada keevisliited osade kaupa, pikendada kasutusiga 15%, vähendada titaanisulami kulu ja vähendada töötlusmahtu 52%.

Tembeldamiseks kasutatud materjalid:- alumiinium, magneesium, vask, messingisulamid; - elektri- ja automaatterased.

Mõõtmed tembeldatud tühikud:- läbimõõt 10...250 mm; - kõrgus 20...300 mm; - kaal 0,05...5,0 kg.

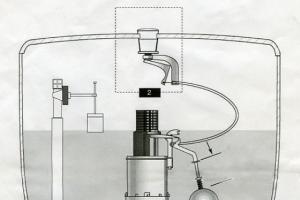

Kasutatud varustus:- saed lähtematerjali lõikamiseks; - pressid (hüdraulilised pressid jõud 160tf kuni 630tf); - elektriahjud originaali kütmiseks ja stantsitud tooriku karastamiseks; - universaalsed metallilõikamisseadmed.

Keerulise profiiliga toorikute isotermiline stantsimine

magneesiumi toorikud

Joon.3.2. titaani sulam

Joonis 3.3. Titaanisulam

Vajadus tõsta niklisulamite töötemperatuure ja vastavalt nende legeerimisastme tõus, samuti piirangud, mis on seotud valuplokkide valamise eraldamisega, konstruktsiooni heterogeniseerimisega ja sellest tulenevalt tehnoloogilise plastilisuse vähenemisega ja tööomaduste stabiilsus, avas väljavaated pulbermetallurgia tehnoloogia arendamiseks. Juba seitsmekümnendate aastate keskpaigaks sai võimalikuks gaasiturbiini loomine, mis oli peaaegu täielikult valmistatud pulbermetallurgia meetoditega. Pulbrigraanulite töötlemiseks plastilise deformatsiooni abil on teada järgmised skeemid:

1. paagutamine + isotermiline stantsimine;

2. GUI + tavaline tembeldamine;

3. HIP + ekstrusioon + isotermiline stantsimine.

Kasutusalad määratlevad ka pulbertehnoloogia kasutamise piirid gaasiturbiinide supersulamitest detailide valmistamisel. Pulbrilisi supersulameid kasutatakse juhtudel, kui "tavalised osad", mis on valmistatud valamise ja stantsimise teel, ei vasta töötingimuste nõuetele. Tavaliste materjalide hävimine toimub tavaliselt segregatsiooni tekkimise tulemusena, mis põhjustab mehaaniliste omaduste halvenemist või nende ebastabiilsust ja termomehaaniliste omaduste vähenemist. Sellistel juhtudel võib pulbertehnoloogia asendada muid (eelistatavamaid) meetodeid osade valmistamiseks, mis ei suuda tagada toodete nõutavat kvaliteeti.

Pärast seda, kui kaks USA mereväe hävitajat F 18 kukkusid 1980. aastal F 404 mootoris GUI abil saadud ketaste lennukatsetuste käigus kahekuulise pausiga alla, eelistavad välisfirmad plastilist deformatsiooni sisaldavaid tehnoloogilisi skeeme.

Pratti ja Whitney poolt 1960. aastate lõpus välja töötatud "hetoriseerimisprotsess" võimaldas traditsiooniliselt töötlemata valatud niklisulameid, nagu IN100, sepistada nagu sepistatud sulameid. Protsessi olemus seisneb selles, et töödeldava detaili materjal viiakse pressimise teel superplastikusse olekusse ning seejärel tembeldatakse isotermilise stantsimisega teatud temperatuuri ja kiiruse tingimustes toote lõplikule kujule lähedased pooltooted. Protsess on arendaja patenteeritud ja sobib ainult sulamitele, mis on võimelised avaldama üliplastsust. Koos kuumtöötlusega tagab see protsess suurema tugevuse kõrgel temperatuuril ja suurema vastupidavuse kuumuskatsetes kui valukojad ja tavalised sepistatud sulamid ning on kõige tõhusam tahkete kettataoliste toodete valmistamiseks.

"Hetoriseerimise" protsessi abil saadi IN100 sulamist 18MN jõuga pressil selliseid tooteid, mida ei saa traditsioonilisel viisil valmistada isegi 180MN (180 000 tonni) jõuga pressil.

Praegu määravad lennukimootorite ketaste stantsimise konfiguratsiooni ultrahelivigade tuvastamise võimalused, kuigi madalatel kiirustel kasutatavad deformatsioonimeetodid võimaldavad saada täpsemaid ja kergemaid toorikuid.

PEATÜKK 5. METALLI ALUSEL KONSTRUKTSIOONILISED KOMPOSIT MATERJALID