नवीनतम तकनीकी विकास के उपयोग के माध्यम से रूसी एलएनजी के समुद्री परिवहन की दक्षता में काफी वृद्धि की जा सकती है।

वैश्विक एलएनजी बाजार में रूस का प्रवेश तरलीकृत गैस के समुद्री परिवहन के लिए उन्नत प्रौद्योगिकियों के आगमन के साथ हुआ। पहले गैस वाहक और नई पीढ़ी के प्राप्त टर्मिनल, जो एलएनजी परिवहन की लागत को काफी कम करने में सक्षम थे, को परिचालन में लाया गया। गज़प्रोम के पास इस क्षेत्र में नवीनतम प्रगति का उपयोग करके अपनी स्वयं की तरलीकृत गैस परिवहन प्रणाली बनाने और प्रतिस्पर्धियों पर लाभ प्राप्त करने का एक अनूठा अवसर है, जिन्हें तकनीकी पुन: उपकरण के लिए लंबे समय की आवश्यकता होगी।

उन्नत रुझानों को ध्यान में रखें

सखालिन पर रूस के पहले एलएनजी संयंत्र का शुभारंभ, श्टोकमैन क्षेत्र के आधार पर एक और भी बड़ी उत्पादन सुविधा के निर्माण की तैयारी और यमल पर एक एलएनजी संयंत्र परियोजना के विकास में प्रौद्योगिकियों की सूची में तरलीकृत गैस का समुद्री परिवहन शामिल है। हमारे देश के लिए अत्यंत महत्वपूर्ण हैं। इससे एलएनजी समुद्री परिवहन के विकास में नवीनतम रुझानों का विश्लेषण करना प्रासंगिक हो जाता है, ताकि घरेलू परियोजनाओं के विकास में न केवल मौजूदा, बल्कि आशाजनक प्रौद्योगिकियों को भी शामिल किया जा सके।

हाल के वर्षों में कार्यान्वित परियोजनाओं में से, एलएनजी समुद्री परिवहन की दक्षता में सुधार के लिए निम्नलिखित क्षेत्रों को प्रतिष्ठित किया जा सकता है:

1. एलएनजी टैंकरों की क्षमता बढ़ाना;

2. झिल्ली-प्रकार के टैंक वाले जहाजों की हिस्सेदारी में वृद्धि;

3. जहाज बिजली संयंत्र के रूप में डीजल इंजन का उपयोग;

4. गहरे समुद्र में एलएनजी टर्मिनलों का उद्भव।

एलएनजी टैंकरों की क्षमता बढ़ाना

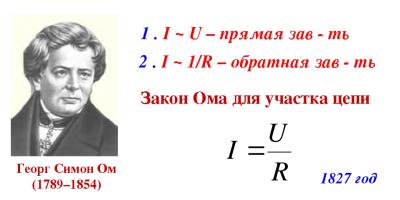

30 से अधिक वर्षों तक, एलएनजी टैंकरों की अधिकतम क्षमता 140-145 हजार क्यूबिक मीटर से अधिक नहीं थी। मी, जो 60 हजार टन एलएनजी की वहन क्षमता के बराबर है। दिसंबर 2008 में, क्यू-मैक्स प्रकार के एलएनजी टैंकर मोजाह (चित्र 1) को परिचालन में लाया गया, जो 266 हजार क्यूबिक मीटर की क्षमता वाले 14 जहाजों की श्रृंखला में अग्रणी था। मी. मौजूदा सबसे बड़े जहाजों की तुलना में इसकी क्षमता 80% अधिक है। क्यू-मैक्स प्रकार के टैंकरों के निर्माण के साथ-साथ, 210-216 हजार क्यूबिक मीटर की क्षमता वाले 31वें क्यू-फ्लेक्स प्रकार के जहाज के निर्माण के लिए दक्षिण कोरियाई शिपयार्ड में ऑर्डर दिए गए थे। मी, जो मौजूदा जहाजों से लगभग 50% अधिक है।

सैमसंग हेवी इंडस्ट्रीज के अनुसार, जिसके शिपयार्ड मोजाह का निर्माण किया गया था, निकट भविष्य में एलएनजी टैंकरों की क्षमता 300,000 क्यूबिक मीटर से अधिक नहीं होगी। मी, जो उनके निर्माण की तकनीकी कठिनाइयों के कारण है। हालाँकि, क्यू-मैक्स और क्यू-फ्लेक्स जहाजों की क्षमता में वृद्धि केवल पतवार की लंबाई और चौड़ाई को बढ़ाकर हासिल की गई थी, जबकि बड़े एलएनजी टैंकरों के लिए 12 मीटर के मानक ड्राफ्ट को बनाए रखा गया था, जो मौजूदा गहराई से निर्धारित होता है। टर्मिनल. अगले दशक में, 20-25 मीटर के ड्राफ्ट के साथ गैस वाहक संचालित करना संभव होगा, जिससे क्षमता 350 हजार क्यूबिक मीटर तक बढ़ जाएगी। मी और पतवार के हाइड्रोडायनामिक आकृति में सुधार करके ड्राइविंग प्रदर्शन में सुधार करें। इससे निर्माण लागत भी कम हो जाएगी, क्योंकि गोदी और स्लिपवे के आकार को बढ़ाए बिना बड़े टैंकर बनाए जा सकते हैं।

रूस से एलएनजी निर्यात का आयोजन करते समय, बढ़ी हुई क्षमता वाले जहाजों के उपयोग की संभावना का आकलन करना आवश्यक है। 250-350 हजार घन मीटर क्षमता वाले जहाजों का निर्माण। मी रूसी गैस के परिवहन की इकाई लागत को कम करेगा और विदेशी बाजारों में प्रतिस्पर्धात्मक लाभ प्राप्त करेगा।

पर झिल्ली टैंकरों की हिस्सेदारी में वृद्धि

वर्तमान में, एलएनजी टैंकर दो मुख्य प्रकार के कार्गो टैंक (टैंक जिनमें एलएनजी का परिवहन किया जाता है) का उपयोग करते हैं: इनसेट गोलाकार (क्वार्नर-मॉस सिस्टम) और अंतर्निर्मित प्रिज्मीय झिल्ली (गैस ट्रांसपोर्ट - टेक्निगास सिस्टम)। सम्मिलित गोलाकार टैंकों की मोटाई 30-70 मिमी (भूमध्यरेखीय बेल्ट - 200 मिमी) होती है और एल्यूमीनियम मिश्र धातु से बने होते हैं। वे विशेष समर्थन सिलेंडरों के माध्यम से जहाज के तल पर आराम करते हुए, पतवार संरचनाओं से जुड़े बिना टैंकर पतवार में स्थापित ("एम्बेडेड") होते हैं। प्रिज्मीय झिल्ली टैंक का आकार आयताकार के करीब होता है। झिल्ली मिश्र धातु इस्पात या इन्वार (लौह-निकल मिश्र धातु) की एक पतली (0.5-1.2 मिमी) शीट से बनी होती है और केवल एक खोल होती है जिसमें तरलीकृत गैस भरी जाती है। सभी स्थैतिक और गतिशील भार थर्मल इन्सुलेशन परत के माध्यम से जहाज के पतवार में स्थानांतरित किए जाते हैं। सुरक्षा के लिए एक प्राथमिक और द्वितीयक झिल्ली की उपस्थिति की आवश्यकता होती है जो प्राथमिक क्षति के मामले में एलएनजी की सुरक्षा सुनिश्चित करती है, साथ ही झिल्ली के बीच और द्वितीयक झिल्ली और जहाज के पतवार के बीच थर्मल इन्सुलेशन की एक दोहरी परत होती है।

130 हजार घन मीटर तक की टैंकर क्षमता के साथ। मीटर, 130-165 हजार घन मीटर की सीमा में, झिल्लीदार टैंकों की तुलना में गोलाकार टैंकों का उपयोग अधिक कुशल है। मीटर, उनकी तकनीकी और आर्थिक विशेषताएं लगभग बराबर हैं, क्षमता में और वृद्धि के साथ, झिल्ली टैंक का उपयोग बेहतर हो जाता है।

मेम्ब्रेन टैंक गोलाकार टैंकों की तुलना में लगभग आधे हल्के होते हैं, और उनका आकार जहाज के पतवार स्थान को अधिकतम दक्षता के साथ उपयोग करने की अनुमति देता है। इसके कारण, झिल्ली टैंकरों का आयाम छोटा होता है और प्रति यूनिट वहन क्षमता में विस्थापन होता है। इन्हें बनाना सस्ता है और संचालन अधिक किफायती है, विशेष रूप से, कम बंदरगाह बकाया और स्वेज और पनामा नहरों से गुजरने के लिए शुल्क के कारण।

वर्तमान में, गोलाकार और झिल्लीदार टैंक वाले टैंकर लगभग समान रूप से विभाजित हैं। क्षमता में वृद्धि के कारण, निकट भविष्य में झिल्ली टैंकर प्रबल होंगे, निर्माणाधीन और निर्माण के लिए योजनाबद्ध जहाजों के बीच, उनकी हिस्सेदारी लगभग 80% है।

रूसी परिस्थितियों के संबंध में, जहाजों की एक महत्वपूर्ण विशेषता आर्कटिक समुद्र में संचालन की संभावना है। विशेषज्ञों के अनुसार, बर्फ के मैदानों पर काबू पाने के दौरान होने वाला संपीड़न और झटका भार झिल्ली टैंकरों के लिए खतरनाक होता है, जो गंभीर बर्फ की स्थिति में उनके संचालन को जोखिम भरा बना देता है। झिल्ली टैंकरों के निर्माता इसके विपरीत दावा करते हैं, गणना का हवाला देते हुए कि झिल्ली, विशेष रूप से नालीदार, में उच्च विकृति होती है, जो पतवार संरचनाओं को महत्वपूर्ण क्षति के साथ भी उनके टूटने को बाहर करती है। हालाँकि, इसकी गारंटी नहीं दी जा सकती कि झिल्ली को इन्हीं संरचनाओं के तत्वों द्वारा छेद नहीं किया जाएगा। इसके अलावा, विकृत टैंक वाले एक जहाज को, भले ही उन्होंने अपनी जकड़न बरकरार रखी हो, आगे के संचालन की अनुमति नहीं दी जा सकती है, और झिल्ली के हिस्से के प्रतिस्थापन के लिए लंबी और महंगी मरम्मत की आवश्यकता होती है। इसलिए, बर्फ एलएनजी टैंकरों की परियोजनाएं सम्मिलित गोलाकार टैंकों के उपयोग के लिए प्रदान करती हैं, जिसका निचला हिस्सा जलरेखा से काफी दूरी पर और पानी के नीचे का हिस्सा किनारे पर स्थित होता है।

कोला प्रायद्वीप (टेरीबर्का) से एलएनजी के निर्यात के लिए झिल्ली टैंकरों के निर्माण की संभावना पर विचार करना आवश्यक है। यमल में एलएनजी संयंत्र के लिए, जाहिरा तौर पर, केवल गोलाकार टैंक वाले जहाजों का उपयोग किया जा सकता है।

डीजल इंजन और ऑन-बोर्ड गैस द्रवीकरण इकाइयों का उपयोग

नई परियोजनाओं के जहाजों की एक विशेषता मुख्य इंजन के रूप में डीजल और डीजल-इलेक्ट्रिक प्रतिष्ठानों का उपयोग था, जो भाप टरबाइन की तुलना में अधिक कॉम्पैक्ट और किफायती हैं। इससे ईंधन की खपत को काफी कम करना और इंजन कक्ष के आकार को कम करना संभव हो गया। हाल तक, एलएनजी टैंकर विशेष रूप से भाप टर्बाइनों से सुसज्जित थे जो टैंकों से वाष्पित होने वाली प्राकृतिक गैस का उपयोग करने में सक्षम थे। भाप बॉयलरों में वाष्पित गैस को जलाकर, एलएनजी टरबाइन टैंकर ईंधन की मांग का 70% तक पूरा करते हैं।

क्यू-मैक्स और क्यू-फ्लेक्स प्रकार सहित कई जहाजों पर, बोर्ड पर गैस द्रवीकरण इकाई स्थापित करके एलएनजी वाष्पीकरण की समस्या को हल किया गया है। वाष्पीकृत गैस को फिर से तरलीकृत किया जाता है और टैंकों में वापस भेज दिया जाता है। ऑन-बोर्ड गैस रिलिकफैक्शन यूनिट एलएनजी टैंकर की लागत में उल्लेखनीय वृद्धि करती है, लेकिन इसका उपयोग लंबी लाइनों पर उचित माना जाता है।

भविष्य में अस्थिरता को कम करके समस्या का समाधान किया जा सकता है। यदि 1980 के दशक में निर्मित जहाजों के लिए, एलएनजी वाष्पीकरण हानि प्रति दिन कार्गो मात्रा का 0.2-0.35% थी, तो आधुनिक जहाजों पर यह आंकड़ा लगभग आधा कम है - 0.1-0.15%। उम्मीद की जा सकती है कि अगले दशक में वाष्पीकरण हानि का स्तर और दो गुना कम हो जाएगा।

यह माना जा सकता है कि डीजल इंजन से लैस एलएनजी टैंकर के बर्फ नेविगेशन की स्थितियों में, अस्थिरता के कम स्तर के साथ भी ऑनबोर्ड गैस द्रवीकरण इकाई की उपस्थिति आवश्यक है। बर्फ की स्थिति में नौकायन करते समय, प्रणोदन प्रणाली की पूरी शक्ति का उपयोग केवल मार्ग के एक हिस्से पर किया जाएगा, और इस मामले में, टैंकों से वाष्पित होने वाली गैस की मात्रा इंजन के उपयोग की क्षमता से अधिक हो जाएगी।

नए एलएनजी वाहक डीजल इंजन से सुसज्जित होने चाहिए। गैस द्रवीकरण के लिए एक ऑन-बोर्ड संयंत्र की उपस्थिति, जाहिरा तौर पर, सबसे लंबे मार्गों पर परिचालन करते समय, उदाहरण के लिए, संयुक्त राज्य अमेरिका के पूर्वी तट पर और यमल प्रायद्वीप से शटल उड़ानों के दौरान उचित होगी।

गहरे समुद्र में एलएनजी टर्मिनलों का उद्भव

दुनिया का पहला अपतटीय एलएनजी प्राप्त करने और पुनर्गैसीकरण टर्मिनल, गल्फ गेटवे, 2005 में परिचालन में आया, यह पिछले 20 वर्षों में अमेरिका में निर्मित पहला टर्मिनल भी बन गया। रेड टर्मिनल तैरती संरचनाओं या कृत्रिम द्वीपों पर, समुद्र तट से काफी दूरी पर, अक्सर क्षेत्रीय जल (तथाकथित अपतटीय टर्मिनल) के बाहर स्थित होते हैं। इससे निर्माण समय को कम करना संभव हो जाता है, साथ ही तटीय सुविधाओं से सुरक्षित दूरी पर टर्मिनलों को हटाना सुनिश्चित होता है। यह उम्मीद की जा सकती है कि अगले दशक में अपतटीय टर्मिनलों के निर्माण से उत्तरी अमेरिका की एलएनजी आयात करने की क्षमता में काफी विस्तार होगा। संयुक्त राज्य अमेरिका में पाँच टर्मिनल हैं और लगभग 40 से अधिक टर्मिनलों के लिए निर्माण परियोजनाएँ हैं, जिनमें से 1/3 अपतटीय हैं।  अपतटीय टर्मिनल महत्वपूर्ण ड्राफ्ट वाले जहाजों को स्वीकार कर सकते हैं। गहरे पानी के टर्मिनलों, उदाहरण के लिए, गल्फ गेटवे, में जहाजों के ड्राफ्ट पर बिल्कुल भी प्रतिबंध नहीं है, दूसरों की परियोजनाएं 21-25 मीटर तक के ड्राफ्ट के लिए प्रदान करती हैं। उदाहरण के तौर पर, ब्रॉडवाटर टर्मिनल की परियोजना हो सकती है उद्धृत किया जाए. टर्मिनल को लहरों से सुरक्षित लॉन्ग आइलैंड स्ट्रेट में न्यूयॉर्क से 150 किमी उत्तर पूर्व में स्थित करने का प्रस्ताव है। टर्मिनल में 27 मीटर की गहराई पर स्थापित एक छोटा फ्रेम-पाइल प्लेटफॉर्म और 370 मीटर लंबा और 61 मीटर चौड़ा एक फ्लोटिंग स्टोरेज और रीगैसिफिकेशन यूनिट (एफएसआरयू) शामिल होगा, जो एक साथ ड्राफ्ट अप के साथ एलएनजी टैंकरों के लिए बर्थ के रूप में काम करेगा। 25 मीटर तक (चित्र 2 और 3)। कई तटीय टर्मिनलों की परियोजनाएं बढ़े हुए ड्राफ्ट और 250-350 हजार क्यूबिक मीटर की क्षमता वाले जहाजों के संचालन के लिए भी प्रदान करती हैं। एम।

अपतटीय टर्मिनल महत्वपूर्ण ड्राफ्ट वाले जहाजों को स्वीकार कर सकते हैं। गहरे पानी के टर्मिनलों, उदाहरण के लिए, गल्फ गेटवे, में जहाजों के ड्राफ्ट पर बिल्कुल भी प्रतिबंध नहीं है, दूसरों की परियोजनाएं 21-25 मीटर तक के ड्राफ्ट के लिए प्रदान करती हैं। उदाहरण के तौर पर, ब्रॉडवाटर टर्मिनल की परियोजना हो सकती है उद्धृत किया जाए. टर्मिनल को लहरों से सुरक्षित लॉन्ग आइलैंड स्ट्रेट में न्यूयॉर्क से 150 किमी उत्तर पूर्व में स्थित करने का प्रस्ताव है। टर्मिनल में 27 मीटर की गहराई पर स्थापित एक छोटा फ्रेम-पाइल प्लेटफॉर्म और 370 मीटर लंबा और 61 मीटर चौड़ा एक फ्लोटिंग स्टोरेज और रीगैसिफिकेशन यूनिट (एफएसआरयू) शामिल होगा, जो एक साथ ड्राफ्ट अप के साथ एलएनजी टैंकरों के लिए बर्थ के रूप में काम करेगा। 25 मीटर तक (चित्र 2 और 3)। कई तटीय टर्मिनलों की परियोजनाएं बढ़े हुए ड्राफ्ट और 250-350 हजार क्यूबिक मीटर की क्षमता वाले जहाजों के संचालन के लिए भी प्रदान करती हैं। एम।

हालांकि सभी नए टर्मिनल प्रोजेक्ट सफल नहीं होंगे, निकट भविष्य में अधिकांश एलएनजी 20 मीटर से अधिक के ड्राफ्ट वाले एलएनजी टैंकरों को संभालने में सक्षम टर्मिनलों के माध्यम से अमेरिका में प्रवेश करेंगे। लंबी अवधि में, इसी तरह के टर्मिनल पश्चिमी यूरोप में एक प्रमुख भूमिका निभाएंगे और जापान.

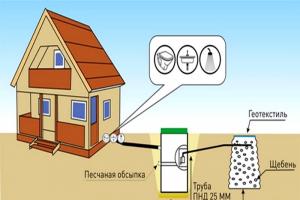

टेरिबेर्का में लोडिंग टर्मिनलों का निर्माण, जो 25 मीटर तक के ड्राफ्ट वाले जहाजों को प्राप्त करने में सक्षम है, उत्तरी अमेरिका और भविष्य में यूरोप में एलएनजी निर्यात करते समय प्रतिस्पर्धात्मक लाभ प्रदान करेगा। यमल में एलएनजी संयंत्र परियोजना के कार्यान्वयन के मामले में, प्रायद्वीप के तट से दूर कारा सागर का उथला पानी 10-12 मीटर से अधिक के ड्राफ्ट वाले जहाजों के उपयोग को बाहर करता है।

निष्कर्ष

एक साथ 45 सुपर-बड़े क्यू-मैक्स और क्यू-फ्लेक्स प्रकार के एलएनजी टैंकरों के ऑर्डर ने समुद्र के द्वारा एलएनजी शिपिंग की दक्षता के बारे में प्रचलित विचारों को बदल दिया है। इन जहाजों के ग्राहक कतर गैस ट्रांसपोर्ट कंपनी के अनुसार, टैंकरों की यूनिट क्षमता में वृद्धि के साथ-साथ कई तकनीकी सुधारों से एलएनजी परिवहन लागत में 40% की कमी आएगी। जहाजों के निर्माण की लागत, वहन क्षमता की प्रति इकाई, 25% कम है। इन जहाजों ने अभी तक आशाजनक तकनीकी समाधानों के पूरे सेट को लागू नहीं किया है, विशेष रूप से, टैंकों के बढ़ते ड्राफ्ट और बेहतर थर्मल इन्सुलेशन।

निकट भविष्य का "आदर्श" एलएनजी टैंकर कौन सा होगा? यह 250-350 हजार क्यूबिक मीटर क्षमता वाला जहाज होगा. एलएनजी का मीटर और 20 मीटर से अधिक का ड्राफ्ट। बेहतर थर्मल इन्सुलेशन वाले मेम्ब्रेन टैंक प्रति दिन परिवहन किए गए एलएनजी की मात्रा की अस्थिरता को 0.05-0.08% तक कम कर देंगे, और एक ऑनबोर्ड गैस द्रवीकरण संयंत्र कार्गो घाटे को लगभग पूरी तरह से खत्म कर देगा। डीजल बिजली संयंत्र लगभग 20 समुद्री मील (37 किमी/घंटा) की गति प्रदान करेगा। आशाजनक तकनीकी समाधानों की एक पूरी श्रृंखला के साथ और भी बड़े जहाजों के निर्माण से एलएनजी परिवहन की लागत को मौजूदा स्तर की तुलना में आधा और जहाजों के निर्माण की लागत में 1/3 की कटौती करना संभव हो जाएगा।

एलएनजी की शिपिंग लागत कम करने से निम्नलिखित परिणाम होंगे:

1. एलएनजी को "पाइप" गैस पर अतिरिक्त लाभ प्राप्त होगा। जिस दूरी पर एलएनजी एक पाइपलाइन की तुलना में अधिक प्रभावी है, उसे 30-40% कम कर दिया जाएगा, 2500-3000 किमी से 1500-2000 किमी और पानी के नीचे पाइपलाइनों के लिए - 750-1000 किमी तक।

2. एलएनजी शिपिंग दूरियां बढ़ेंगी, लॉजिस्टिक्स योजनाएं अधिक जटिल और विविध हो जाएंगी।

3. उपभोक्ताओं को एलएनजी स्रोतों में विविधता लाने का अवसर मिलेगा, जिससे इस बाजार में प्रतिस्पर्धा बढ़ेगी।

यह वर्तमान में मौजूद दो स्थानीय एलएनजी बाजारों - एशिया-प्रशांत और अटलांटिक - के बजाय एकल वैश्विक गैस बाजार के निर्माण की दिशा में एक महत्वपूर्ण कदम होगा। इसके लिए एक अतिरिक्त प्रोत्साहन पनामा नहर का आधुनिकीकरण होगा, जिसे 2014-2015 तक पूरा करने का लक्ष्य है। चैनल में लॉक चैंबर का आकार 305x33.5 मीटर से बढ़ाकर 420x60 मीटर करने से सबसे बड़े एलएनजी टैंकरों को दोनों महासागरों के बीच स्वतंत्र रूप से आवाजाही की अनुमति मिल जाएगी।

बढ़ती प्रतिस्पर्धा के कारण रूस को नवीनतम तकनीक का अधिकतम उपयोग करने की आवश्यकता है। इस मामले में एक गलती की कीमत बहुत अधिक होगी। एलएनजी टैंकर, अपनी उच्च लागत के कारण, 40 वर्षों या उससे अधिक समय से परिचालन में हैं। परिवहन योजनाओं में अप्रचलित तकनीकी समाधानों को शामिल करके, गज़प्रोम आने वाले दशकों के लिए एलएनजी बाजार में अपनी प्रतिस्पर्धी स्थिति को कमजोर कर देगा। इसके विपरीत, बढ़े हुए ड्राफ्ट के साथ बड़ी क्षमता वाले जहाजों का उपयोग करके टेरीबर्का में गहरे पानी के लोडिंग टर्मिनल और संयुक्त राज्य अमेरिका में अपतटीय टर्मिनलों के बीच परिवहन प्रदान करके, रूसी कंपनी आपूर्ति दक्षता के मामले में फारस की खाड़ी के प्रतिस्पर्धियों से आगे निकल जाएगी।

यमल एलएनजी संयंत्र उथले पानी और बर्फ की स्थिति के कारण सबसे कुशल एलएनजी टैंकरों का उपयोग करने में सक्षम नहीं होगा। सबसे अच्छा समाधान एक फीडर परिवहन प्रणाली होने की संभावना है, जिसमें टेरिबेर्का के माध्यम से एलएनजी ट्रांसशिपमेंट शामिल है।

गैस निर्यात में समुद्री परिवहन के व्यापक उपयोग की संभावनाओं ने रूस में एलएनजी टैंकरों के निर्माण के आयोजन या कम से कम उनके निर्माण में रूसी उद्यमों की भागीदारी के मुद्दे को एजेंडे में रखा है। वर्तमान में, किसी भी घरेलू जहाज निर्माण उद्यम के पास ऐसे जहाजों के निर्माण की परियोजनाएँ, प्रौद्योगिकियाँ और अनुभव नहीं है। इसके अलावा, रूस में बड़ी क्षमता वाले जहाज बनाने में सक्षम एक भी शिपयार्ड नहीं है। इस दिशा में एक सफलता रूसी निवेशकों के एक समूह द्वारा अकर यार्ड्स की संपत्ति के एक हिस्से का अधिग्रहण हो सकती है, जिसके पास एलएनजी टैंकरों के निर्माण की प्रौद्योगिकियां हैं, जिनमें आइस-क्लास टैंकर भी शामिल हैं, साथ ही जर्मनी और यूक्रेन में बड़े पैमाने पर निर्माण करने में सक्षम शिपयार्ड भी हैं। -क्षमता वाले जहाज़.

|

ग्रैंड ऐलेना |

अल गट्टारा (क्यू-फ्लेक्स प्रकार) |

मोजाह (क्यू-मैक्स प्रकार) |

|

|

निर्माण का वर्ष |

|||

|

क्षमता (सकल रजिस्टर टन) |

|||

|

चौड़ाई (एम) |

|||

|

बोर्ड की ऊंचाई (एम) |

|||

|

ड्राफ्ट (एम) |

|||

|

टैंकों की मात्रा (घन मीटर) |

|||

|

टैंकों के प्रकार |

गोलाकार |

झिल्ली |

झिल्ली |

|

टैंकों की संख्या |

|||

|

प्रणोदन प्रणाली |

वाष्प टरबाइन |

डीजल |

तरलीकृत प्राकृतिक गैस के परिवहन के लिए समुद्री परिवहन का विकाससमुद्र के द्वारा तरलीकृत प्राकृतिक गैस परिवहन हमेशा संपूर्ण प्राकृतिक गैस उद्योग का एक छोटा सा हिस्सा रहा है, जिसके लिए गैस क्षेत्रों, द्रवीकरण संयंत्रों, कार्गो टर्मिनलों और भंडारण सुविधाओं के विकास में बड़े निवेश की आवश्यकता होती है। एक बार जब पहला तरलीकृत प्राकृतिक गैस वाहक बनाया गया और पर्याप्त रूप से विश्वसनीय साबित हुआ, तो उनके डिजाइन में बदलाव और परिणामी जोखिम खरीदारों और विक्रेताओं दोनों के लिए अवांछनीय थे, जो कंसोर्टियम के मुख्य कलाकार थे। जहाज निर्माणकर्ताओं और जहाज मालिकों ने भी बहुत कम सक्रियता दिखाई। तरलीकृत प्राकृतिक गैस के परिवहन के लिए बनने वाले शिपयार्डों की संख्या कम है, हालाँकि हाल ही में स्पेन और चीन ने निर्माण शुरू करने के अपने इरादे की घोषणा की है। हालाँकि, तरलीकृत प्राकृतिक गैस बाजार में स्थिति बदल गई है और बहुत तेज़ी से बदल रही है। ऐसे कई लोग थे जो इस बिजनेस में खुद को आजमाना चाहते थे। 1950 के दशक की शुरुआत में, प्रौद्योगिकी में प्रगति ने तरलीकृत प्राकृतिक गैस को लंबी दूरी तक भेजना संभव बना दिया। तरलीकृत प्राकृतिक गैस के परिवहन के लिए पहला जहाज एक परिवर्तित सूखा मालवाहक जहाज था " मार्लिन हिच”, 1945 में निर्मित, जिसमें एल्यूमीनियम टैंक बलसा से बने बाहरी थर्मल इन्सुलेशन के साथ स्वतंत्र रूप से खड़े थे। का नाम बदल दिया गया है मीथेन पायनियर"और 1959 में 5000 घन मीटर के साथ अपनी पहली उड़ान भरी। यूएस से यूके तक कार्गो के मीटर। इस तथ्य के बावजूद कि पकड़ में घुसने वाले पानी ने बाल्सा को गीला कर दिया, जहाज ने काफी लंबे समय तक काम किया जब तक कि इसे फ्लोटिंग स्टोरेज के रूप में उपयोग नहीं किया गया। विश्व का पहला गैस वाहक "मीथेन पायनियर"

1969 में, अल्जीरिया से इंग्लैंड तक यात्रा संचालित करने के लिए यूके में पहला समर्पित तरलीकृत प्राकृतिक गैस जहाज बनाया गया था, जिसे "कहा जाता था" मीथेन राजकुमारी». गैस वाहकएल्यूमीनियम टैंक, एक भाप टरबाइन था, जिसके बॉयलर में उबले हुए मीथेन का उपयोग करना संभव था। गैस वाहक "मीथेन प्रिंसेस"

दुनिया के पहले गैस वाहक "मीथेन प्रिंसेस" का तकनीकी डेटा: DIMENSIONS गैस वाहकतब से थोड़ा बदल गया है. व्यावसायिक गतिविधि के पहले 10 वर्षों में, वे 27,500 से बढ़कर 125,000 घन मीटर हो गए। मी और बाद में बढ़कर 216,000 घन मीटर हो गया। एम. प्रारंभ में, फ्लेयर्ड गैस जहाज मालिकों के लिए निःशुल्क थी, क्योंकि गैस टरबाइन इकाई की कमी के कारण इसे वायुमंडल में फेंकना पड़ता था, और खरीदार कंसोर्टियम के पक्षों में से एक था। जितना संभव हो उतना गैस पहुंचाना मुख्य लक्ष्य नहीं था, जैसा कि आज है। आधुनिक अनुबंधों में फ्लेयर्ड गैस की लागत शामिल होती है, और यह खरीदार के कंधों पर आती है। इस कारण से, ईंधन के रूप में गैस का उपयोग या इसका द्रवीकरण जहाज निर्माण में नए विचारों का मुख्य कारण बन गया है। गैस वाहकों के कार्गो टैंकों का निर्माणगैस वाहक

पहला अदालत तरलीकृत प्राकृतिक गैस के परिवहन के लिएकोंच प्रकार के कार्गो टैंक थे, लेकिन उनका व्यापक रूप से उपयोग नहीं किया गया था। इस प्रणाली से कुल छह जहाज बनाए गए। यह बल्सा इन्सुलेशन के साथ एल्यूमीनियम से बने प्रिज्मीय स्व-सहायक टैंकों पर आधारित था, जिसे बाद में पॉलीयूरेथेन फोम द्वारा बदल दिया गया था। 165,000 घन मीटर तक के बड़े जहाजों के निर्माण में। मी, वे निकल स्टील से कार्गो टैंक बनाना चाहते थे, लेकिन ये विकास कभी संभव नहीं हो सका, क्योंकि सस्ती परियोजनाएं प्रस्तावित की गईं। पहले झिल्ली टैंक (टैंक) दो पर बनाए गए थे गैस वाहक जहाज़ 1969 में. एक 0.5 मिमी मोटे स्टील से बना था और दूसरा 1.2 मिमी मोटे नालीदार स्टेनलेस स्टील से बना था। स्टेनलेस स्टील के लिए पर्लाइट और पीवीसी ब्लॉकों का उपयोग इन्सुलेट सामग्री के रूप में किया गया था। इस प्रक्रिया में आगे के विकास ने टैंकों के डिज़ाइन को बदल दिया। इन्सुलेशन को बाल्सा और प्लाईवुड पैनलों से बदल दिया गया है। दूसरी स्टेनलेस स्टील झिल्ली भी गायब थी। दूसरे अवरोध की भूमिका एल्युमीनियम फ़ॉइल ट्रिपलेक्स ने निभाई, जो मजबूती के लिए दोनों तरफ कांच से ढका हुआ था। लेकिन MOSS प्रकार के टैंकों को सबसे अधिक लोकप्रियता मिली। इस प्रणाली के गोलाकार टैंक तेल गैस ले जाने वाले जहाजों से उधार लिए गए थे और बहुत जल्दी व्यापक हो गए। इस लोकप्रियता का कारण स्व-सहायक सस्ता इन्सुलेशन और जहाज से अलग निर्माण है। गोलाकार टैंक का नुकसान एल्यूमीनियम के एक बड़े द्रव्यमान को ठंडा करने की आवश्यकता है। नॉर्वेजियन कंपनी मॉस मैरीटाइम» MOSS टैंक के डेवलपर ने टैंक के आंतरिक इन्सुलेशन को पॉलीयुरेथेन फोम से बदलने का सुझाव दिया है, लेकिन इसे अभी तक लागू नहीं किया गया है। 1990 के दशक के अंत तक, कार्गो टैंकों के निर्माण में MOSS डिज़ाइन प्रमुख था, लेकिन हाल के वर्षों में, मूल्य परिवर्तन के कारण, ऑर्डर किए गए लगभग दो-तिहाई गैस वाहकझिल्ली टैंक हैं. लॉन्चिंग के बाद ही मेम्ब्रेन टैंक बनाए जाते हैं। यह काफी महंगी तकनीक है और इसके निर्माण में 1.5 साल का लंबा समय भी लगता है। चूँकि आज जहाज निर्माण का मुख्य कार्य अपरिवर्तित पतवार आयामों के साथ कार्गो क्षमता को बढ़ाना और इन्सुलेशन की लागत को कम करना है, वर्तमान में, तरलीकृत प्राकृतिक गैस ले जाने वाले जहाजों के लिए तीन मुख्य प्रकार के कार्गो टैंक का उपयोग किया जाता है: MOSS टैंक का गोलाकार प्रकार, गैस ट्रांसपोर्ट नंबर 96” का झिल्ली प्रकार और टेक्नीगाज़ मार्क III प्रणाली का एक झिल्ली टैंक। "CS-1" प्रणाली, जो उपरोक्त झिल्ली प्रणालियों का एक संयोजन है, विकसित की गई है और कार्यान्वित की जा रही है। MOSS प्रकार के गोलाकार टैंक

एलएनजी लोकोजा गैस वाहक पर टेक्निगाज़ मार्क III प्रकार के झिल्ली टैंक

टैंकों का डिज़ाइन गणना किए गए अधिकतम दबाव और न्यूनतम तापमान पर निर्भर करता है। अंतर्निर्मित टैंक- जहाज के पतवार का एक संरचनात्मक हिस्सा हैं और पतवार के समान भार का अनुभव करते हैं गैस वाहक. झिल्ली टैंक- गैर-स्व-सहायक, जिसमें आंतरिक आवरण में लगे इन्सुलेशन के माध्यम से समर्थित एक पतली झिल्ली (0.5-1.2 मिमी) होती है। थर्मल भार की भरपाई झिल्ली धातु (निकल, एल्यूमीनियम मिश्र धातु) की गुणवत्ता से की जाती है। तरलीकृत प्राकृतिक गैस (एलएनजी) का परिवहनप्राकृतिक गैस हाइड्रोकार्बन का मिश्रण है, जो द्रवीकरण के बाद एक स्पष्ट, रंगहीन और गंधहीन तरल बनाता है। ऐसी एलएनजी को आम तौर पर लगभग -160C° के क्वथनांक के करीब तापमान पर परिवहन और संग्रहीत किया जाता है। वास्तव में, एलएनजी की संरचना अलग है और इसकी उत्पत्ति के स्रोत और द्रवीकरण की प्रक्रिया पर निर्भर करती है, लेकिन मुख्य घटक निश्चित रूप से मीथेन है। अन्य घटक इथेन, प्रोपेन, ब्यूटेन, पेंटेन और संभवतः नाइट्रोजन का एक छोटा प्रतिशत हो सकते हैं। इंजीनियरिंग गणना के लिए, बेशक, मीथेन के भौतिक गुणों को लिया जाता है, लेकिन ट्रांसमिशन के लिए, जब थर्मल मान और घनत्व की सटीक गणना की आवश्यकता होती है, तो एलएनजी की वास्तविक समग्र संरचना को ध्यान में रखा जाता है। दौरान समुद्री मार्ग, टैंक के इन्सुलेशन के माध्यम से गर्मी को एलएनजी में स्थानांतरित किया जाता है, जिससे कुछ कार्गो वाष्पित हो जाता है, जिसे बॉयल-ऑफ के रूप में जाना जाता है। एलएनजी के उबलने पर उसकी संरचना बदल जाती है, क्योंकि हल्के, कम उबलने वाले घटक पहले वाष्पित हो जाते हैं। इसलिए, अनलोड किए गए एलएनजी में लोड किए गए एलएनजी की तुलना में अधिक घनत्व होता है, मीथेन और नाइट्रोजन का प्रतिशत कम होता है, लेकिन ईथेन, प्रोपेन, ब्यूटेन और पेंटेन का प्रतिशत अधिक होता है। हवा में मीथेन की ज्वलनशीलता सीमा मात्रा के हिसाब से लगभग 5 से 14 प्रतिशत है। इस सीमा को कम करने के लिए, लोडिंग शुरू करने से पहले टैंकों को 2 प्रतिशत की ऑक्सीजन सामग्री तक नाइट्रोजन से भर दिया जाता है। सिद्धांत रूप में, यदि मिश्रण में ऑक्सीजन की मात्रा मीथेन के प्रतिशत के सापेक्ष 13 प्रतिशत से कम है तो विस्फोट नहीं होगा। उबला हुआ एलएनजी वाष्प -110 डिग्री सेल्सियस पर हवा से हल्का होता है और एलएनजी संरचना पर निर्भर करता है। इस संबंध में, भाप मस्तूल से ऊपर उठेगी और जल्दी से नष्ट हो जाएगी। जब ठंडे वाष्प को परिवेशी वायु के साथ मिलाया जाता है, तो हवा में नमी संघनन के कारण वाष्प/वायु मिश्रण एक सफेद बादल के रूप में स्पष्ट रूप से दिखाई देगा। यह आम तौर पर स्वीकार किया जाता है कि वाष्प/वायु मिश्रण की ज्वलनशील सीमा इस सफेद बादल से अधिक दूर तक नहीं बढ़ती है। कार्गो टैंकों को प्राकृतिक गैस से भरनागैस प्रसंस्करण टर्मिनल

लोड करने से पहले, अक्रिय गैस को मीथेन से बदल दिया जाता है, क्योंकि ठंडा होने पर, कार्बन डाइऑक्साइड, जो अक्रिय गैस का हिस्सा है, -60 डिग्री सेल्सियस के तापमान पर जम जाता है और एक सफेद पाउडर बनाता है जो नोजल, वाल्व और फिल्टर को बंद कर देता है। शुद्धिकरण के दौरान, अक्रिय गैस को गर्म मीथेन गैस से बदल दिया जाता है। ऐसा सभी जमने वाली गैसों को हटाने और टैंकों की सुखाने की प्रक्रिया को पूरा करने के लिए किया जाता है। एलएनजी की आपूर्ति तट से लिक्विड मैनिफोल्ड के माध्यम से की जाती है, जहां यह स्ट्रिपिंग लाइन में प्रवेश करती है। उसके बाद, इसे एलएनजी बाष्पीकरणकर्ता को खिलाया जाता है और +20C° के तापमान पर गैसीय मीथेन भाप लाइन के माध्यम से कार्गो टैंक के शीर्ष तक प्रवेश करती है। जब मीथेन का 5 प्रतिशत मस्तूल इनलेट पर निर्धारित होता है, तो निकास गैस को कंप्रेसर के माध्यम से किनारे पर या गैस फ़्लेयरिंग लाइन के माध्यम से बॉयलर में भेजा जाता है। ऑपरेशन तब पूरा माना जाता है जब कार्गो लाइन के शीर्ष पर मापी गई मीथेन सामग्री मात्रा के 80 प्रतिशत से अधिक हो जाती है। मीथेन भरने के बाद कार्गो टैंकों को ठंडा किया जाता है। मीथेन भरने के ऑपरेशन के तुरंत बाद कूलिंग ऑपरेशन शुरू हो जाता है। ऐसा करने के लिए, यह तट से आपूर्ति की गई एलएनजी का उपयोग करता है। कार्गो मैनिफोल्ड के माध्यम से तरल पदार्थ स्प्रे लाइन तक और फिर कार्गो टैंकों तक प्रवाहित होता है। जैसे ही टैंकों की कूलिंग पूरी हो जाती है, तरल को ठंडा करने के लिए कार्गो लाइन में स्विच कर दिया जाता है। टैंकों की कूलिंग तब पूर्ण मानी जाती है जब दो ऊपरी सेंसरों को छोड़कर, प्रत्येक टैंक का औसत तापमान -130°C या उससे कम हो जाता है। जब यह तापमान पहुँच जाता है और टैंक में तरल स्तर हो जाता है, तो लोडिंग शुरू हो जाती है। शीतलन के दौरान उत्पन्न भाप को कंप्रेशर्स द्वारा या गुरुत्वाकर्षण द्वारा स्टीम मैनिफोल्ड के माध्यम से किनारे पर लौटा दिया जाता है। गैस वाहकों का शिपमेंटकार्गो पंप शुरू करने से पहले, सभी अनलोडिंग कॉलम तरलीकृत प्राकृतिक गैस से भर दिए जाते हैं। यह एक स्ट्रिपिंग पंप के साथ हासिल किया जाता है। इस भराई का उद्देश्य पानी के हथौड़े से बचना है। फिर, कार्गो संचालन के लिए मैनुअल के अनुसार, पंपों को शुरू करने का क्रम और टैंकों को उतारने का क्रम चलाया जाता है। उतराई करते समय, गुहिकायन से बचने और कार्गो पंपों पर अच्छा सक्शन रखने के लिए टैंकों में पर्याप्त दबाव बनाए रखा जाता है। यह तट से भाप की आपूर्ति करके हासिल किया जाता है। यदि किनारे से जहाज को भाप की आपूर्ति करना संभव नहीं है, तो जहाज के एलएनजी वेपोराइज़र को चालू करना आवश्यक है। लोडिंग के बंदरगाह पर पहुंचने से पहले टैंकों को ठंडा करने के लिए आवश्यक संतुलन को ध्यान में रखते हुए, अनलोडिंग को पूर्व-गणना किए गए स्तरों पर रोक दिया जाता है। कार्गो पंप बंद होने के बाद, अनलोडिंग लाइन खत्म हो जाती है, और किनारे से भाप की आपूर्ति बंद हो जाती है। किनारे के स्टैंडर को नाइट्रोजन से शुद्ध किया जाता है। जाने से पहले, भाप लाइन को नाइट्रोजन से शुद्ध किया जाता है ताकि मीथेन की मात्रा मात्रा के हिसाब से 1 प्रतिशत से अधिक न हो। गैस वाहक सुरक्षा प्रणालीकमीशनिंग से पहले गैस वाहक पोत, डॉकिंग या लंबे समय तक रुकने के बाद, कार्गो टैंक खाली हो जाते हैं। ऐसा शीतलन के दौरान बर्फ के निर्माण से बचने के लिए किया जाता है, साथ ही नमी के अक्रिय गैस के कुछ घटकों, जैसे सल्फर और नाइट्रोजन ऑक्साइड के साथ मिलने की स्थिति में संक्षारक पदार्थों के निर्माण से बचने के लिए किया जाता है। गैस वाहक टैंक

टैंकों को शुष्क हवा से सुखाया जाता है, जो ईंधन दहन प्रक्रिया के बिना एक अक्रिय गैस स्थापना द्वारा उत्पन्न होती है। इस ऑपरेशन में ओस बिंदु को -20C तक कम करने में लगभग 24 घंटे लगते हैं। यह तापमान आक्रामक एजेंटों के गठन से बचने में मदद करेगा। आधुनिक टैंक गैस वाहककार्गो स्लोशिंग के जोखिम को कम करने के लिए डिज़ाइन किया गया। समुद्री टैंकों को तरल के प्रभाव बल को सीमित करने के लिए डिज़ाइन किया गया है। उनके पास सुरक्षा का एक महत्वपूर्ण मार्जिन भी है। हालाँकि, चालक दल हमेशा माल के छींटों के संभावित जोखिम और टैंक और उसमें मौजूद उपकरणों को संभावित नुकसान के बारे में जागरूक रहता है। कार्गो स्लोशिंग से बचने के लिए, निचले तरल स्तर को टैंक की लंबाई के 10 प्रतिशत से अधिक नहीं बनाए रखा जाता है, और ऊपरी स्तर को टैंक की ऊंचाई के 70 प्रतिशत से कम नहीं रखा जाता है। भार की ढलान को सीमित करने का अगला उपाय गति को सीमित करना है गैस वाहक(रॉकिंग) और वे स्थितियाँ जो स्लोशिंग उत्पन्न करती हैं। स्लोशिंग आयाम समुद्र की स्थिति, रोल और जहाज की गति पर निर्भर करता है। गैस वाहकों का और विकासनिर्माणाधीन एलएनजी टैंकर

जहाज निर्माण कंपनी क्वेर्नर मासा यार्ड्स»उत्पादन शुरू किया गैस वाहक"मॉस" प्रकार, जिसने आर्थिक प्रदर्शन में उल्लेखनीय सुधार किया और लगभग 25 प्रतिशत अधिक किफायती हो गया। नई पीढ़ी गैस वाहकआपको गोलाकार विस्तारित टैंकों की मदद से कार्गो स्थान बढ़ाने की अनुमति देता है, वाष्पित गैस को जलाने के लिए नहीं, बल्कि एक कॉम्पैक्ट गैस टरबाइन इकाई की मदद से इसे द्रवीकृत करने और डीजल-इलेक्ट्रिक संयंत्र का उपयोग करके ईंधन को महत्वपूर्ण रूप से बचाने की अनुमति देता है। एचपीएसजी के संचालन का सिद्धांत इस प्रकार है: मीथेन को एक कंप्रेसर द्वारा संपीड़ित किया जाता है और सीधे तथाकथित "कोल्ड बॉक्स" में भेजा जाता है, जिसमें एक बंद प्रशीतन लूप (ब्रेटन चक्र) का उपयोग करके गैस को ठंडा किया जाता है। नाइट्रोजन कार्यशील शीतलक है। कार्गो चक्र में एक कंप्रेसर, एक क्रायोजेनिक प्लेट हीट एक्सचेंजर, एक तरल विभाजक और एक मीथेन रिटर्न पंप होता है। वाष्पीकृत मीथेन को एक साधारण केन्द्रापसारक कंप्रेसर द्वारा टैंक से हटा दिया जाता है। मीथेन वाष्प को 4.5 बार तक संपीड़ित किया जाता है और क्रायोजेनिक हीट एक्सचेंजर में इस दबाव पर लगभग -160 डिग्री सेल्सियस तक ठंडा किया जाता है। यह प्रक्रिया हाइड्रोकार्बन को तरल अवस्था में संघनित करती है। इन परिस्थितियों में वाष्प में मौजूद नाइट्रोजन अंश को संघनित नहीं किया जा सकता है और यह तरल मीथेन में गैस के बुलबुले के रूप में रहता है। पृथक्करण का अगला चरण तरल विभाजक में होता है, जहां से तरल मीथेन को टैंक में छोड़ा जाता है। इस समय, गैसीय नाइट्रोजन और आंशिक रूप से हाइड्रोकार्बन वाष्प को वायुमंडल में छोड़ दिया जाता है या जला दिया जाता है। क्रायोजेनिक तापमान चक्रीय संपीड़न - नाइट्रोजन के विस्तार की विधि द्वारा "कोल्ड बॉक्स" के अंदर बनाया जाता है। 13.5 बार पर नाइट्रोजन गैस को तीन-चरण केन्द्रापसारक कंप्रेसर में 57 बार तक संपीड़ित किया जाता है और प्रत्येक चरण के बाद पानी से ठंडा किया जाता है। अंतिम कूलर के बाद, नाइट्रोजन क्रायोजेनिक हीट एक्सचेंजर के "गर्म" खंड में चला जाता है, जहां इसे -110C° तक ठंडा किया जाता है, और फिर कंप्रेसर - विस्तारक के चौथे चरण में 14.4 बार के दबाव तक विस्तारित किया जाता है। गैस विस्तारक को लगभग -163 डिग्री सेल्सियस के तापमान पर छोड़ती है और फिर हीट एक्सचेंजर के "ठंडे" हिस्से में प्रवेश करती है, जहां यह ठंडा होता है और मीथेन वाष्प को द्रवीभूत करता है। फिर नाइट्रोजन तीन-चरण कंप्रेसर में सोखे जाने से पहले हीट एक्सचेंजर के "गर्म" भाग से होकर गुजरती है। नाइट्रोजन कंप्रेसर-विस्तार इकाई एक विस्तार चरण के साथ चार चरण वाला एकीकृत केन्द्रापसारक कंप्रेसर है और एक कॉम्पैक्ट प्लांट, कम लागत, बेहतर शीतलन नियंत्रण और कम ऊर्जा खपत में योगदान देता है। तो अगर कोई चाहता है गैस वाहकअपना बायोडाटा छोड़ें और जैसा वे कहते हैं: " उलटना के सात फुट नीचे». गज़प्रॉम की दीर्घकालिक विकास रणनीति में नए बाजारों का विकास और गतिविधियों का विविधीकरण शामिल है। इसलिए, आज कंपनी के प्रमुख कार्यों में से एक तरलीकृत प्राकृतिक गैस (एलएनजी) का उत्पादन और एलएनजी बाजार में इसकी हिस्सेदारी बढ़ाना है। रूस की लाभप्रद भौगोलिक स्थिति पूरी दुनिया में गैस की आपूर्ति करना संभव बनाती है। एशिया-प्रशांत क्षेत्र (एपीआर) का बढ़ता बाजार आने वाले दशकों में गैस का प्रमुख उपभोक्ता होगा। दो सुदूर पूर्वी एलएनजी परियोजनाएं गज़प्रॉम को एशिया-प्रशांत क्षेत्र में अपनी स्थिति मजबूत करने की अनुमति देंगी - पहले से ही संचालित सखालिन -2 और कार्यान्वयन के तहत व्लादिवोस्तोक-एलएनजी। हमारी अन्य परियोजना, बाल्टिक एलएनजी, अटलांटिक क्षेत्र के देशों पर लक्षित है। हम आपको अपनी फोटो रिपोर्ट में बताएंगे कि गैस को कैसे तरलीकृत किया जाता है और एलएनजी का परिवहन कैसे किया जाता है।

रूस में पहला और अब तक का एकमात्र एलएनजी प्लांट (एलएनजी प्लांट) सखालिन क्षेत्र के दक्षिण में अनीवा खाड़ी के तट पर स्थित है। संयंत्र ने 2009 में एलएनजी के पहले बैच का उत्पादन किया। तब से, 900 से अधिक एलएनजी शिपमेंट जापान, दक्षिण कोरिया, चीन, ताइवान, थाईलैंड, भारत और कुवैत को भेजे गए हैं (1 मानक एलएनजी शिपमेंट = 65,000 टन)। संयंत्र सालाना 10 मिलियन टन से अधिक तरलीकृत गैस का उत्पादन करता है और दुनिया की 4% से अधिक एलएनजी आपूर्ति प्रदान करता है। यह हिस्सेदारी बढ़ सकती है - जून 2015 में, गज़प्रोम और शेल ने सखालिन -2 परियोजना के तहत एलएनजी संयंत्र की तीसरी तकनीकी लाइन के निर्माण के लिए परियोजना के कार्यान्वयन पर एक ज्ञापन पर हस्ताक्षर किए।

सखालिन-2 परियोजना का संचालक सखालिन एनर्जी है, जिसमें गज़प्रॉम (50% प्लस 1 शेयर), शेल (27.5% माइनस 1 शेयर), मित्सुई (12.5%) और मित्सुबिशी (10%) के शेयर हैं। सखालिन एनर्जी ओखोटस्क सागर में पिल्टुन-अस्टोखस्कॉय और लुनस्कॉय क्षेत्रों का विकास कर रही है। एलएनजी संयंत्र को लुनस्कॉय क्षेत्र से गैस प्राप्त होती है।

द्वीप के उत्तर से दक्षिण तक 800 किमी से अधिक की यात्रा करने के बाद, गैस इस पीले पाइप के माध्यम से संयंत्र में प्रवेश करती है। सबसे पहले, गैस मापने वाले स्टेशन पर, आने वाली गैस की संरचना और मात्रा निर्धारित की जाती है और शुद्धिकरण के लिए भेजा जाता है। द्रवीकरण से पहले, कच्चे माल को धूल, कार्बन डाइऑक्साइड, पारा, हाइड्रोजन सल्फाइड और पानी की अशुद्धियों से मुक्त किया जाना चाहिए, जो गैस के तरल होने पर बर्फ में बदल जाते हैं।

एलएनजी का मुख्य घटक मीथेन है, जिसमें कम से कम 92% होना चाहिए। सूखी और शुद्ध की गई कच्ची गैस तकनीकी लाइन के साथ अपना रास्ता जारी रखती है, इसका द्रवीकरण शुरू हो जाता है। इस प्रक्रिया को दो चरणों में विभाजित किया गया है - पहले, गैस को -50 डिग्री तक ठंडा किया जाता है, फिर -160 डिग्री सेल्सियस तक। शीतलन के पहले चरण के बाद, भारी घटक - ईथेन और प्रोपेन - अलग हो जाते हैं।

परिणामस्वरूप, ईथेन और प्रोपेन को इन दो टैंकों में भंडारण के लिए भेजा जाता है (द्रवीकरण के आगे के चरणों में ईथेन और प्रोपेन की आवश्यकता होगी)।

ये कॉलम संयंत्र के मुख्य रेफ्रिजरेटर हैं, इनमें गैस तरल हो जाती है, -160 डिग्री तक ठंडी हो जाती है। संयंत्र के लिए विशेष रूप से विकसित तकनीक का उपयोग करके गैस को तरलीकृत किया जाता है। इसका सार यह है कि मीथेन को पहले से फ़ीड गैस से अलग किए गए रेफ्रिजरेंट की मदद से ठंडा किया जाता है: ईथेन और प्रोपेन। द्रवीकरण प्रक्रिया सामान्य वायुमंडलीय दबाव पर होती है।

तरलीकृत गैस को दो टैंकों में भेजा जाता है, जहां इसे गैस वाहक तक भेजे जाने तक वायुमंडलीय दबाव पर भी संग्रहीत किया जाता है। इन संरचनाओं की ऊंचाई 38 मीटर, व्यास 67 मीटर, प्रत्येक टैंक का आयतन 100 हजार घन मीटर है। टैंक दोहरी दीवारों वाले हैं। आंतरिक शरीर ठंड प्रतिरोधी निकल स्टील से बना है, बाहरी आवरण प्रीस्ट्रेस्ड प्रबलित कंक्रीट से बना है। पिंडों के बीच का डेढ़ मीटर का स्थान पर्लाइट (ज्वालामुखी मूल की एक चट्टान) से भरा होता है, यह टैंक के आंतरिक भाग में आवश्यक तापमान की स्थिति बनाए रखता है।

एलएनजी प्लांट का दौरा हमें उद्यम के प्रमुख इंजीनियर मिखाइल शिलिकोव्स्की द्वारा दिया गया था। वह 2006 में कंपनी में शामिल हुए, संयंत्र के निर्माण के पूरा होने और इसके लॉन्च में भाग लिया। अब उद्यम के पास दो समानांतर तकनीकी लाइनें हैं, जिनमें से प्रत्येक प्रति घंटे 3.2 हजार क्यूबिक मीटर एलएनजी का उत्पादन करती है। उत्पादन का पृथक्करण प्रक्रिया की ऊर्जा खपत को कम करने की अनुमति देता है। इसी कारण से, गैस को चरणों में ठंडा किया जाता है।

एक तेल निर्यात टर्मिनल एलएनजी संयंत्र से पांच सौ मीटर की दूरी पर स्थित है। यह बहुत आसान है. आख़िरकार, यहाँ तेल, वास्तव में, अगले खरीदार को भेजने के लिए समय का इंतज़ार कर रहा है। द्वीप के उत्तर से तेल भी सखालिन के दक्षिण में आता है। पहले से ही टर्मिनल पर, इसे द्रवीकरण के लिए गैस की तैयारी के दौरान जारी गैस कंडेनसेट के साथ मिलाया जाता है।

"काला सोना" ऐसे दो टैंकों में संग्रहीत है, जिनमें से प्रत्येक की मात्रा 95.4 हजार टन है। टैंक एक तैरती हुई छत से सुसज्जित हैं - अगर हम उन्हें विहंगम दृष्टि से देखें, तो हमें उनमें से प्रत्येक में तेल की मात्रा दिखाई देगी। टैंकों को पूरी तरह से तेल से भरने में लगभग 7 दिन लगते हैं। इसलिए, तेल सप्ताह में एक बार भेजा जाता है (एलएनजी हर 2-3 दिनों में एक बार भेजा जाता है)।

एलएनजी संयंत्र और तेल टर्मिनल पर सभी उत्पादन प्रक्रियाओं की केंद्रीय नियंत्रण कक्ष (सीपीयू) से बारीकी से निगरानी की जाती है। सभी उत्पादन स्थल कैमरे और सेंसर से सुसज्जित हैं। सीपीयू को तीन भागों में विभाजित किया गया है: पहला जीवन समर्थन प्रणालियों के लिए जिम्मेदार है, दूसरा सुरक्षा प्रणालियों को नियंत्रित करता है, और तीसरा उत्पादन प्रक्रियाओं की निगरानी करता है। गैस द्रवीकरण और उसके शिपमेंट पर नियंत्रण तीन लोगों के कंधों पर होता है, जिनमें से प्रत्येक अपनी शिफ्ट के दौरान (यह 12 घंटे तक चलता है) हर मिनट 3 नियंत्रण सर्किट की जांच करता है। इस कार्य में प्रतिक्रिया की गति और अनुभव महत्वपूर्ण हैं।

यहां के सबसे अनुभवी लोगों में से एक मलेशियाई विक्टर बोटिन हैं (वह खुद नहीं जानते कि उनका नाम और उपनाम रूसियों के साथ इतना मेल क्यों खाता है, लेकिन उनका कहना है कि जब वे मिलते हैं तो हर कोई उनसे यह सवाल पूछता है)। सखालिन पर, विक्टर 4 वर्षों से युवा विशेषज्ञों को सीपीयू सिमुलेटर पर पढ़ा रहा है, लेकिन वास्तविक कार्यों के साथ। एक नौसिखिया का प्रशिक्षण डेढ़ साल तक चलता है, फिर कोच उतने ही समय के लिए "क्षेत्र में" उसके काम की बारीकी से निगरानी करता है।

लेकिन प्रयोगशाला कर्मचारी प्रतिदिन न केवल उत्पादन परिसर में प्राप्त कच्चे माल के नमूनों की जांच करते हैं और भेजे गए एलएनजी और तेल बैचों की संरचना का अध्ययन करते हैं, बल्कि तेल उत्पादों और स्नेहक की गुणवत्ता की भी जांच करते हैं जो उत्पादन परिसर के क्षेत्र में और दोनों में उपयोग किए जाते हैं। इसके बाहर. इस फ्रेम में, आप प्रयोगशाला तकनीशियन अल्बिना गैरीफुलिना को ओखोटस्क सागर में ड्रिलिंग प्लेटफार्मों पर उपयोग किए जाने वाले स्नेहक की संरचना की जांच करते हुए देख सकते हैं।

और यह अब शोध नहीं है, बल्कि एलएनजी के साथ प्रयोग है। बाहर से, तरल गैस सादे पानी के समान होती है, लेकिन यह कमरे के तापमान पर जल्दी से वाष्पित हो जाती है और इतनी ठंडी होती है कि विशेष दस्ताने के बिना इसके साथ काम करना असंभव है। इस अनुभव का सार यह है कि एलएनजी के संपर्क में आने पर कोई भी जीवित जीव जम जाता है। फ्लास्क में उतारा गया गुलदाउदी केवल 2-3 सेकंड में पूरी तरह से बर्फ की परत से ढक गया।

इस बीच, एलएनजी का शिपमेंट शुरू हो जाता है। प्रिगोरोडनोय का बंदरगाह विभिन्न क्षमताओं के गैस वाहकों को स्वीकार करता है - छोटे से, एक समय में 18,000 क्यूबिक मीटर एलएनजी परिवहन करने में सक्षम, गैस वाहक ओब नदी जैसे बड़े लोगों तक, जिसे आप फोटो में देख सकते हैं, क्षमता के साथ लगभग 150,000 घन मीटर। तरलीकृत गैस 800 मीटर के घाट के नीचे स्थित पाइपों के माध्यम से टैंकों (जैसा कि गैस वाहक पर एलएनजी परिवहन के लिए टैंक कहा जाता है) में जाती है।

ऐसे टैंकर को एलएनजी की शिपमेंट में 16-18 घंटे लगते हैं। बर्थ विशेष आस्तीन - स्टैंडर्स द्वारा जहाज से जुड़ा हुआ है। इसे धातु पर बर्फ की मोटी परत से आसानी से पहचाना जा सकता है जो एलएनजी और हवा के बीच तापमान के अंतर के कारण बनती है। गर्म मौसम में, धातु पर अधिक प्रभावशाली परत बन जाती है। पुरालेख से फोटो.

एलएनजी भेज दिया गया है, बर्फ पिघल गई है, स्टैंडर्स काट दिए गए हैं, और आप सड़क पर आ सकते हैं। हमारा गंतव्य ग्वांगयांग का दक्षिण कोरियाई बंदरगाह है।

चूंकि टैंकर एलएनजी शिपमेंट के लिए बाईं ओर प्रिगोरोडनॉय बंदरगाह में खड़ा है, चार टगबोट गैस वाहक को बंदरगाह छोड़ने में मदद करते हैं। वे वस्तुतः इसे तब तक खींचते हैं जब तक कि टैंकर अपने आप आगे बढ़ने के लिए घूम न सके। सर्दियों में, इन टगों के कर्तव्यों में बर्थ के रास्ते को बर्फ से साफ करना भी शामिल है।

एलएनजी टैंकर अन्य मालवाहक जहाजों की तुलना में तेज़ होते हैं, और इससे भी अधिक वे किसी भी यात्री जहाज से बेहतर प्रदर्शन कर सकते हैं। रेका ओब गैस वाहक की अधिकतम गति 19 समुद्री मील से अधिक या लगभग 36 किमी प्रति घंटा है (एक मानक तेल टैंकर की गति 14 समुद्री मील है)। जहाज दो दिन से कुछ अधिक समय में दक्षिण कोरिया पहुंच सकता है. लेकिन, एलएनजी लोडिंग और प्राप्त करने वाले टर्मिनलों की व्यस्त अनुसूची को ध्यान में रखते हुए, टैंकर की गति और उसके मार्ग को समायोजित किया जा रहा है। हमारी यात्रा लगभग एक सप्ताह तक चलेगी और इसमें सखालिन के तट पर एक छोटा पड़ाव शामिल होगा।

इस तरह के स्टॉप से ईंधन की बचत होती है और गैस वाहक के सभी कर्मचारियों के लिए यह पहले से ही एक परंपरा बन गई है। जब हम लंगर पर खड़े होकर उपयुक्त प्रस्थान समय की प्रतीक्षा कर रहे थे, हमारे बगल में, ग्रैंड मेरेया टैंकर सखालिन बंदरगाह में उतरने के लिए अपनी बारी का इंतजार कर रहा था।

और अब हम आपको रेका ओब गैस वाहक और उसके चालक दल को बेहतर तरीके से जानने के लिए आमंत्रित करते हैं। यह तस्वीर 2012 के पतन में उत्तरी समुद्री मार्ग से दुनिया के पहले एलएनजी शिपमेंट के परिवहन के दौरान ली गई थी।

यह टैंकर रेका ओब था, जिसने आइसब्रेकर 50 इयर्स ऑफ पोबेडी, रोसिया, वायगाच और दो आइस पायलटों के साथ, गज़प्रोम की सहायक कंपनी, गज़प्रोम मार्केटिंग एंड ट्रेडिंग (गज़प्रोम मार्केटिंग एंड ट्रेडिंग) या जीएमटी (जीएम एंड टी) के स्वामित्व वाले एलएनजी का एक बैच वितरित किया था। संक्षेप में, नॉर्वे से जापान तक। यात्रा में लगभग एक महीना लग गया।

इसके मापदंडों में "ओब नदी" की तुलना एक तैरते आवासीय क्षेत्र से की जा सकती है। टैंकर 288 मीटर लंबा, 44 मीटर चौड़ा और 11.2 मीटर का ड्राफ्ट है। जब आप इतने विशाल जहाज पर होते हैं, तो दो मीटर की लहरें भी छींटों की तरह लगती हैं, जो किनारे से टकराकर पानी पर विचित्र पैटर्न बनाती हैं।

गज़प्रोम मार्केटिंग एंड ट्रेडिंग और ग्रीक शिपिंग कंपनी डायनागास के बीच एक पट्टा समझौते पर हस्ताक्षर करने के बाद, ओब नदी गैस वाहक को 2012 की गर्मियों में इसका नाम मिला। इससे पहले, जहाज को "क्लीन पावर" (स्वच्छ शक्ति) कहा जाता था और अप्रैल 2013 तक जीएमटी के लिए दुनिया भर में काम किया (उत्तरी समुद्री मार्ग के माध्यम से दो बार सहित)। तब इसे सखालिन एनर्जी द्वारा चार्टर्ड किया गया था और अब यह 2018 तक सुदूर पूर्व में काम करेगा।

तरलीकृत गैस के लिए झिल्ली टैंक जहाज के धनुष में स्थित हैं और, गोलाकार टैंकों (जिसे हमने ग्रैंड मेरे में देखा था) के विपरीत, दृश्य से छिपे हुए हैं - वे केवल डेक के ऊपर चिपके हुए वाल्व वाले पाइपों द्वारा दिए जाते हैं। कुल मिलाकर, ओब नदी पर चार टैंक हैं - जिनमें से प्रत्येक की मात्रा 25, 39 और दो 43 हजार क्यूबिक मीटर गैस हैं। उनमें से प्रत्येक 98.5% से अधिक नहीं भरा है। एलएनजी टैंक में मल्टी-लेयर स्टील बॉडी होती है, परतों के बीच की जगह नाइट्रोजन से भरी होती है। यह आपको तरल ईंधन का तापमान बनाए रखने की अनुमति देता है, और टैंक की क्षति को रोकने के लिए, टैंक की तुलना में झिल्ली परतों में अधिक दबाव बनाकर भी अनुमति देता है।

टैंकर में एलएनजी कूलिंग सिस्टम भी दिया गया है। जैसे ही कार्गो गर्म होना शुरू होता है, टैंकों में पंप चालू हो जाता है, जो टैंक के नीचे से ठंडी एलएनजी को पंप करता है और गर्म गैस की ऊपरी परतों पर स्प्रे करता है। एलएनजी द्वारा एलएनजी को ठंडा करने की ऐसी प्रक्रिया उपभोक्ता तक परिवहन के दौरान "नीले ईंधन" के नुकसान को न्यूनतम तक कम करना संभव बनाती है। लेकिन यह तभी काम करता है जब जहाज चल रहा हो। गर्म गैस, जो अब ठंडा होने योग्य नहीं है, एक विशेष पाइप के माध्यम से टैंक से बाहर निकलती है और इंजन कक्ष में भेजी जाती है, जहां इसे जहाज के ईंधन के बजाय जलाया जाता है।

एलएनजी तापमान और टैंकों में दबाव की निगरानी गैस इंजीनियर रोनाल्डो रामोस द्वारा प्रतिदिन की जाती है। वह दिन में कई बार डेक पर लगे सेंसर से रीडिंग लेता है।

कार्गो का गहन विश्लेषण कंप्यूटर द्वारा किया जाता है। नियंत्रण कक्ष में, जहां एलएनजी के बारे में सभी आवश्यक जानकारी है, वरिष्ठ सहायक कप्तान-अंडरस्टूडेंट पंकज पुनीत और तीसरे सहायक कप्तान निकोलाई बुडज़िंस्की ड्यूटी पर हैं।

और यह इंजन कक्ष टैंकर का हृदय है। चार डेक (फर्श) पर इंजन, डीजल जनरेटर, पंप, बॉयलर और कंप्रेसर हैं, जो न केवल जहाज की आवाजाही के लिए, बल्कि सभी जीवन प्रणालियों के लिए भी जिम्मेदार हैं। इन सभी तंत्रों का अच्छी तरह से समन्वित कार्य टीम को पीने का पानी, गर्मी, बिजली और ताजी हवा प्रदान करता है।

यह तस्वीर और वीडियो टैंकर के बिल्कुल नीचे - लगभग 15 मीटर पानी के अंदर लिया गया था। फ़्रेम के केंद्र में एक टरबाइन है. भाप द्वारा संचालित, यह प्रति मिनट 4-5 हजार चक्कर लगाता है और पेंच को घुमाता है, जो बदले में जहाज को गति में सेट कर देता है।

मुख्य अभियंता मंजीत सिंह के नेतृत्व में यांत्रिकी यह सुनिश्चित करते हैं कि जहाज पर सब कुछ घड़ी की कल की तरह चलता रहे...

...और दूसरा मैकेनिक अश्वनी कुमार। दोनों भारत से आते हैं, लेकिन, उनके अपने अनुमान के अनुसार, उन्होंने अपना अधिकांश जीवन समुद्र में बिताया।

उनके अधीनस्थ, यांत्रिकी, इंजन कक्ष में उपकरणों की सेवाक्षमता के लिए जिम्मेदार हैं। खराबी की स्थिति में, वे तुरंत मरम्मत शुरू कर देते हैं, और नियमित रूप से प्रत्येक इकाई का तकनीकी निरीक्षण भी करते हैं।

जिस चीज़ पर अधिक सावधानीपूर्वक ध्यान देने की आवश्यकता है उसे मरम्मत की दुकान पर भेजा जाता है। ये भी यहीं है. तीसरा मैकेनिक अर्नुल्फो ओले (बाएं) और प्रशिक्षु मैकेनिक इल्या कुजनेत्सोव (दाएं) पंपों में से एक के एक हिस्से की मरम्मत करते हैं।

एक जहाज का मस्तिष्क कप्तान का पुल है। कैप्टन वेलेमिर वासिलिक (वेलेमीर वासिलिक) ने बचपन में समुद्र की आवाज़ सुनी थी - क्रोएशिया में उनके गृहनगर के हर तीसरे परिवार में एक नाविक है। 18 साल की उम्र में, वह पहले ही समुद्र में चला गया था। तब से, 21 साल बीत चुके हैं, उन्होंने एक दर्जन से अधिक जहाजों को बदला है - उन्होंने मालवाहक और यात्री दोनों जहाजों पर काम किया।

लेकिन छुट्टी पर भी, उसे हमेशा समुद्र में जाने का अवसर मिलेगा, यहां तक कि एक छोटी नौका पर भी। यह माना जाता है कि तब समुद्र का आनंद लेने का एक वास्तविक अवसर होता है। आखिरकार, कप्तान को काम पर बहुत सारी चिंताएँ होती हैं - वह न केवल टैंकर के लिए, बल्कि टीम के प्रत्येक सदस्य के लिए भी जिम्मेदार होता है (ओब नदी पर उनमें से 34 हैं)।

एक आधुनिक जहाज का कप्तान का पुल, काम करने वाले पैनलों, उपकरणों और विभिन्न सेंसर की उपस्थिति के संदर्भ में, एक एयरलाइनर के कॉकपिट जैसा दिखता है, यहां तक कि नियंत्रण भी समान होते हैं। फोटो में नाविक एल्ड्रिन गैलांग कमान संभालने से पहले कप्तान के आदेश का इंतजार कर रहे हैं।

गैस वाहक राडार से सुसज्जित है जो आपको आसपास के क्षेत्र में जहाज के प्रकार, उसके नाम और चालक दल की संख्या, नेविगेशन सिस्टम और जीपीएस सेंसर को सटीक रूप से इंगित करने की अनुमति देता है जो स्वचालित रूप से ओब नदी का स्थान निर्धारित करते हैं, इलेक्ट्रॉनिक मानचित्र जो बिंदुओं को चिह्नित करते हैं जहाज का मार्ग और उसके आगामी मार्ग की रूपरेखा, और इलेक्ट्रॉनिक कम्पास। हालाँकि, अनुभवी नाविक युवाओं को इलेक्ट्रॉनिक्स पर निर्भर न रहने की शिक्षा देते हैं - और समय-समय पर वे सितारों या सूर्य द्वारा जहाज का स्थान निर्धारित करने का कार्य देते हैं। चित्र में तीसरे साथी रोजर डायस और दूसरे साथी मुहम्मद इमरान हनीफ़ हैं।

अब तक, तकनीकी प्रगति कागजी मानचित्रों को बदलने में सफल नहीं हुई है, जिस पर टैंकर का स्थान हर घंटे एक साधारण पेंसिल और रूलर और जहाज के लॉग से अंकित होता है, जिसे हाथ से भी भरा जाता है।

तो, अब हमारी यात्रा जारी रखने का समय आ गया है। "ओब नदी" 14 टन वजनी है। लगभग 400 मीटर लंबी लंगर श्रृंखला को विशेष मशीनों द्वारा उठाया जाता है। इसके बाद टीम के कई सदस्य इसका अनुसरण करते हैं।

हर चीज के बारे में हर चीज के लिए - 15 मिनट से ज्यादा नहीं। यदि एंकर को मैन्युअल रूप से उठाया जाता है तो इस प्रक्रिया में कितना समय लगेगा, इसकी गणना के लिए कमांड का सहारा नहीं लिया जाता है।

अनुभवी नाविकों का कहना है कि आधुनिक जहाज का जीवन 20 साल पहले की तुलना में बहुत अलग है। अब अनुशासन और सख्त शेड्यूल सबसे आगे हैं। लॉन्च के क्षण से, कैप्टन ब्रिज पर चौबीसों घंटे ड्यूटी की व्यवस्था की गई है। दो लोगों के तीन समूह प्रतिदिन आठ घंटे (बेशक, ब्रेक के साथ) नेविगेशन ब्रिज पर नजर रखते हैं। ड्यूटी अधिकारी गैस वाहक के मार्ग और, सामान्य तौर पर, जहाज पर और उसके बाहर दोनों जगह स्थिति की निगरानी करते हैं। हमने रोजर डियाज़ और निकोलाई बुडज़िंस्की के सख्त नियंत्रण में एक शिफ्ट भी की।

इस समय, यांत्रिकी का एक अलग काम होता है - वे न केवल इंजन कक्ष में उपकरणों की निगरानी करते हैं, बल्कि अतिरिक्त और आपातकालीन उपकरणों को भी काम करने की स्थिति में बनाए रखते हैं। उदाहरण के लिए, लाइफबोट में तेल बदलना। आपातकालीन निकासी के मामले में ओब नदी पर दो ऐसे स्थान हैं, प्रत्येक को 44 लोगों के लिए डिज़ाइन किया गया है और यह पहले से ही पानी, भोजन और दवा की आवश्यक आपूर्ति से भरा हुआ है।

नाविक इस समय डेक धो रहे हैं...

...और परिसर को साफ करें - जहाज पर सफाई अनुशासन जितनी ही महत्वपूर्ण है।

व्यावहारिक रूप से दैनिक प्रशिक्षण अलार्म नियमित कार्य में विविधता जोड़ते हैं। कुछ समय के लिए अपने मुख्य कर्तव्यों को स्थगित करते हुए, पूरा दल उनमें भाग लेता है। टैंकर पर हमारे प्रवास के सप्ताह के दौरान, हमने तीन अभ्यास देखे। सबसे पहले, टीम ने भस्मक में लगी काल्पनिक आग को बुझाने की पूरी कोशिश की।

फिर उसने एक सशर्त पीड़ित को बचाया जो काफी ऊंचाई से गिर गया था। इस फ़्रेम में, आप लगभग बचाए गए "आदमी" को देख सकते हैं - उसे मेडिकल टीम को सौंप दिया गया, जो पीड़ित को अस्पताल ले जाती है। प्रशिक्षण अलार्म में सभी की भूमिका लगभग प्रलेखित है। इस तरह के प्रशिक्षण में मेडिकल टीम का नेतृत्व कुक सीज़र क्रूज़ कैम्पाना (सीज़र क्रूज़ कैम्पाना, केंद्र) और उनके सहायक मैक्सिमो रेस्पेसिया (मैक्सिमो रेस्पेसिया, बाएं) और रेगेरिल्ड अलागोस (रेगेरिल्ड अलागोस, दाएं) द्वारा किया जाता है।

तीसरा प्रशिक्षण सत्र - एक सशर्त बम की खोज - एक खोज की तरह था। इस प्रक्रिया की निगरानी कप्तान के वरिष्ठ सहायक ग्रिवल जियानदज़ान (ग्रेवाल जियानी, बाएं से तीसरे) द्वारा की गई थी। जहाज के पूरे चालक दल को टीमों में विभाजित किया गया था, जिनमें से प्रत्येक को जाँच के लिए आवश्यक स्थानों की सूची वाले कार्ड प्राप्त हुए थे ...

...और "बम" लिखे एक बड़े हरे बक्से की खोज शुरू कर दी। बेशक, गति के लिए.

काम तो काम है, और दोपहर का भोजन समय पर होता है। फिलिपिनो सीज़र क्रूज़ कैम्पाना एक दिन में तीन भोजन के लिए जिम्मेदार है, आप उसे पहले ही फोटो में देख चुके हैं। पेशेवर पाक शिक्षा और जहाजों पर 20 से अधिक वर्षों का अनुभव उन्हें अपना काम जल्दी और सहजता से करने की अनुमति देता है। ऐसा माना जाता है कि इस दौरान उन्होंने स्कैंडिनेविया और अलास्का को छोड़कर पूरी दुनिया की यात्रा की और प्रत्येक लोगों के भोजन के स्वाद का अच्छी तरह से अध्ययन किया।

हर कोई ऐसी अंतरराष्ट्रीय टीम को संतोषजनक ढंग से खिलाने के कार्य का सामना नहीं कर पाएगा। सभी को खुश करने के लिए वह नाश्ते, दोपहर के भोजन और रात के खाने के लिए भारतीय, मलेशियाई और कॉन्टिनेंटल व्यंजन तैयार करते हैं। मैक्सिमो और रेगेरिल्ड इसमें उसकी मदद करते हैं।

अक्सर क्रू के सदस्य भी गैली (जहाज की भाषा में रसोई को कहा जाता है) के दौरे पर आते हैं। कभी-कभी घर की याद आने पर वे राष्ट्रीय व्यंजन स्वयं पकाते हैं। वे न केवल अपने लिए खाना बनाते हैं, बल्कि पूरे दल का इलाज भी करते हैं। इस मामले में, उन्होंने सामूहिक रूप से पंकच (बाएं) द्वारा तैयार भारतीय मिठाई लड्डू को पूरा करने में मदद की। जबकि कुक सीज़र ने रात के खाने के लिए मुख्य व्यंजन तैयार करने का काम पूरा कर लिया, रोजर (बाएं से दूसरे) और मुहम्मद (दाएं से दूसरे) ने एक सहयोगी को मीठे आटे की छोटी गेंदें बनाने में मदद की।

रूसी नाविक संगीत के माध्यम से विदेशी सहयोगियों को अपनी संस्कृति से परिचित कराते हैं। कप्तान का तीसरा साथी, सर्गेई सोलनोव, रात्रिभोज से पहले मूल रूसी उद्देश्यों के साथ गिटार संगीत बजाता है।

जहाज पर खाली समय का संयुक्त खर्च स्वागत योग्य है - अधिकारी लगातार तीन महीने सेवा करते हैं, निजी - लगभग एक वर्ष। इस दौरान क्रू के सभी सदस्य न सिर्फ एक-दूसरे के सहयोगी बन गए, बल्कि दोस्त भी बन गए। सप्ताहांत पर टीम (यहां रविवार है: सभी की ड्यूटी रद्द नहीं की जाती है, लेकिन वे चालक दल को कम कार्य देने की कोशिश करते हैं) संयुक्त मूवी स्क्रीनिंग, कराओके प्रतियोगिता या वीडियो गेम में टीम प्रतियोगिताओं की व्यवस्था करती है।

लेकिन सक्रिय मनोरंजन की यहां सबसे ज्यादा मांग है - खुले समुद्र की परिस्थितियों में टेबल टेनिस को सबसे सक्रिय टीम खेल माना जाता है। स्थानीय जिम में, दल टेनिस टेबल पर वास्तविक टूर्नामेंट की व्यवस्था करता है।

इस बीच, पहले से ही परिचित परिदृश्य बदलना शुरू हो गया, पृथ्वी क्षितिज पर दिखाई देने लगी। हम दक्षिण कोरिया के तट के करीब पहुंच रहे हैं।

इससे एलएनजी का परिवहन पूरा हो जाता है। पुनर्गैसीकरण टर्मिनल पर, तरलीकृत गैस फिर से गैसीय हो जाती है और दक्षिण कोरियाई उपभोक्ताओं को भेजी जाती है।

और ओब नदी, टैंक पूरी तरह से खाली होने के बाद, एलएनजी के एक और बैच के लिए सखालिन में लौट आती है। गैस वाहक बाद में एशियाई देशों में से किस देश में जाएगा, यह अक्सर रूसी गैस के साथ जहाज को लोड करने की शुरुआत से तुरंत पहले पता चल जाता है।

हमारी गैस यात्रा समाप्त हो गई है, और गज़प्रॉम के व्यवसाय का एलएनजी घटक, एक विशाल गैस टैंकर की तरह, सक्रिय रूप से गति प्राप्त कर रहा है। हम इस बड़े "जहाज" की शानदार यात्रा की कामना करते हैं। पी.एस. फोटो और वीडियो शूटिंग सभी सुरक्षा आवश्यकताओं के अनुपालन में की गई थी। हम फिल्मांकन के आयोजन में मदद के लिए गज़प्रॉम मार्केटिंग एंड ट्रेडिंग और सखालिन एनर्जी के कर्मचारियों के प्रति अपना आभार व्यक्त करते हैं। जिसका उद्देश्य तरलीकृत प्राकृतिक गैस के परिवहन के लिए है और निस्संदेह, तकनीकी उपकरणों में सर्वश्रेष्ठ माना जाता है गैस वाहक,प्रकार तरलीकृत प्राकृतिक गैस वाहक (एलएनजीसी) « ब्रिटिश पन्ना» . वह ब्रिटिश टैंकर बेड़े के एक ही प्रकार के चार जहाजों वाली श्रृंखला की प्रमुख बन गई: "ब्रिटिश रूबी", "ब्रिटिश नीलम" और "ब्रिटिश डायमंड". गैस वाहकएक ब्रिटिश कंपनी के स्वामित्व में बीपी शिपिंग लिमिटेड”, जो वैश्विक प्राकृतिक गैस बाजार में अग्रणी भूमिका निभाता है, ग्राहकों को इस तरह के मूल्यवान संसाधन पहुंचाने में नवीन तरीकों की पेशकश करता है। सभी 2008 में शिपयार्ड में निर्मित" हुंडई हेवी इंडस्ट्रीजदक्षिण कोरिया में. जहाज की परियोजना को विकसित करते समय, इंजीनियरों को सिद्धांतों द्वारा निर्देशित किया गया था: अर्थव्यवस्था और सुरक्षा। पहला सिद्धांत डीएफडीई (डुअल-फ्यूल डीजल-इलेक्ट्रिक) की नई अवधारणा के कारण लागू किया गया था, जिसका अर्थ है एक डीजल-इलेक्ट्रिक इंस्टॉलेशन में दो ईंधन। डीएफडीई तकनीक इंजनों को परिवहन की गई गैस के वाष्प को ईंधन के रूप में और इसके अलावा डीजल ईंधन को मानक के रूप में उपयोग करने की अनुमति देती है। यह तकनीक नई नहीं है, लेकिन इसका प्रयोग ऐसे नहीं किया गया है। ये नवीनता देता है गैस वाहकविशिष्टता. नई इलेक्ट्रोमैकेनिकल प्रणाली को स्थापित करना अधिक महंगा है, लेकिन उच्च दक्षता के कारण इसकी कीमत एक वर्ष में ही पूरी हो जाती है गैस वाहक. यह सिद्धांत इस वर्ग के जहाजों पर उपयोग किए जाने वाले डीजल ईंधन की लागत को काफी कम करने की अनुमति देता है, साथ ही वातावरण में हानिकारक पदार्थों के उत्सर्जन को भी कम करता है। सुरक्षा गैस वाहकमुख्य रूप से दोहरे पतवार द्वारा हासिल किया गया था। विश्व का सबसे बड़ा गैस वाहकगैस वाहक "ब्रिटिश एमराल्ड"  ब्रिटिश डायमंड गैस वाहक

गैस वाहक "ब्रिटिश नीलम"

गैस वाहक "ब्रिटिश रूबी"

गैस वाहक टैंक

टर्मिनल में गैस वाहक "ब्रिटिश एमराल्ड"।

दूसरी बात, पर गैस वाहकएक प्रणाली प्रदान की जाती है जो कंटेनरों में गैस को - 160 डिग्री सेल्सियस के तापमान तक ठंडा करती है, जिससे इसे तरल अवस्था में परिवर्तित किया जाता है, इसलिए, 600: 1 के अनुपात में मात्रा और अस्थिरता को कम किया जाता है, जिससे गैस को अधिक परिवहन करना संभव हो जाता है। लाभप्रद और सुरक्षित रूप से। इस प्रणाली ने स्थान खाली करना संभव बना दिया, जिसका उपयोग इस प्रक्रिया में प्रयोग करने योग्य मात्रा को बढ़ाने के लिए किया गया। इसके अलावा, पतवार ने उच्च हाइड्रोडायनामिक विशेषताओं को दिखाया, जिससे पानी प्रतिरोध काफी कम हो गया। चार गैस सुपरटैंकरदुनिया भर के 44 बंदरगाहों और 50 से अधिक टर्मिनलों में स्वतंत्र रूप से प्रवेश कर सकता है। वे आठ पिछले "साथियों" की जगह लेते हैं।

गैस वाहक "ब्रिटिश एमराल्ड" का तकनीकी डेटा: 300 मीटर से अधिक लंबे एलएनजी वाहक 2 मीटर तक मोटी बर्फ को काटने में सक्षम होंगे। जब तक चंद्रमा या मंगल ग्रह पर कारखाने नहीं बन जाते, तब तक इससे कम मेहमाननवाज़ औद्योगिक संयंत्र ढूंढना मुश्किल होगा यमल एलएनजी 27 अरब डॉलर का प्राकृतिक गैस प्रसंस्करण संयंत्र रूस में आर्कटिक सर्कल से 600 किलोमीटर उत्तर में स्थित है। सर्दियों में, जब सूरज दो महीने से अधिक समय तक दिखाई नहीं देता है, तो यहाँ का तापमान ज़मीन पर -25 और समुद्र के अँधेरे कोहरे में -50 तक पहुँच जाता है। लेकिन यह रेगिस्तान लगभग 13 ट्रिलियन क्यूबिक मीटर जीवाश्म ईंधन से समृद्ध है, जो लगभग 8 बिलियन बैरल तेल के बराबर है।

ग्लोबल वार्मिंग के कारण पिघलने के बावजूद, पारंपरिक टैंकर अभी भी कारा सागर की आर्कटिक बर्फ को तोड़ने में असमर्थ हैं। टैंकर एस्कॉर्ट्स के रूप में छोटे आइसब्रेकरों का उपयोग बेहद महंगा और श्रम गहन है। यही कारण है कि जहाज डिजाइनरों, इंजीनियरों, बिल्डरों और मालिकों का एक अंतरराष्ट्रीय सहयोग कम से कम 15 300 मीटर टैंकर बनाने के लिए 320 मिलियन डॉलर खर्च करने की योजना बना रहा है जो अपने दम पर बर्फ को तोड़ने में सक्षम हैं। जहाज को बेहद कठोर परिस्थितियों में अपना काम करना होगा, ”ब्लूमबर्ग ने कहा। मिका होविलैनेन, आइसब्रेकर विशेषज्ञ अकर आर्कटिक टेक्नोलॉजी इंक.हेलसिंकी स्थित जहाज डिजाइन कंपनी। “उनके सिस्टम को तापमान की एक बहुत विस्तृत श्रृंखला में सही ढंग से काम करना होगा। ये टैंकर अब तक बनाए गए सबसे बड़े गैस वाहक हैं, जिनकी चौड़ाई 50 मीटर है। पूरी तरह से लोड होने पर, प्रत्येक 1 मिलियन बैरल से अधिक तेल ले जा सकता है। सभी 15 प्रति वर्ष 16.5 मिलियन टन तरलीकृत प्राकृतिक गैस ले जाने में सक्षम होंगे, जो दक्षिण कोरिया की वार्षिक खपत का आधा और यमल एलएनजी की क्षमता के करीब आपूर्ति करने के लिए पर्याप्त है। वे दो मीटर बर्फ से गुजरते हुए सर्दियों में पश्चिम से यूरोप और गर्मियों में पूर्व से एशिया की यात्रा करेंगे। जैसा कि बहुत से लोग सोचते हैं, आइसब्रेकर बर्फ नहीं तोड़ते। जहाज के पतवार को बर्फ की टोपी के किनारे को मोड़ने और इसकी पूरी सतह पर समान रूप से वजन वितरित करने के लिए डिज़ाइन किया गया है। बर्फ में चलते समय, टैंकर अपने पिछले हिस्से का उपयोग करता है, जो विशेष रूप से मोटी बर्फ पीसने के लिए अनुकूलित होता है।

इन जहाजों का निर्माण एक बहुत बड़े खेल का हिस्सा है। रूस के राष्ट्रपति ने कहा, "आर्कटिक के विकास में यह शायद सबसे बड़ा कदम है।" व्लादिमीर पुतिनदिसंबर में यमल एलएनजी संयंत्र में पहले गैस वाहक के शुभारंभ पर। 18वीं सदी के कवि की भविष्यवाणी की बात हो रही है मिखाइल लोमोनोसोवरूस और साइबेरिया के विस्तार के बारे में पुतिन ने जोर देकर कहा: “अब हम सुरक्षित रूप से कह सकते हैं कि रूस इस और अगली सदी में आर्कटिक के माध्यम से विस्तार करेगा। यहां खनिजों का सबसे बड़ा भंडार है। यह भविष्य की परिवहन धमनी का स्थान है - उत्तरी समुद्री मार्ग, जो, मुझे यकीन है, बहुत प्रभावी हो जाएगा।"

जनरेटर के अत्यधिक संचालन से बचने के लिए, स्वीडिश-स्विस इंजीनियरिंग दिग्गज द्वारा निर्मित एक विशेष थ्रस्टर एबीबी लिमिटेड, इंजनों को प्रोपेलर से अलग कर देता है। यानी, इंजन को "हॉवेल" बनाए बिना प्रोपेलर तेजी से या धीमी गति से घूम सकते हैं पीटर टर्विश, एबीबी के औद्योगिक स्वचालन प्रभाग के अध्यक्ष। उनका कहना है कि इंजन और प्रोपेलर वर्कलोड को अलग करने से ईंधन दक्षता में 20 प्रतिशत सुधार होता है। टर्विश कहते हैं, बोनस के रूप में, "आपको बेहतर गतिशीलता मिलती है।" सुपरटैंकर चलाना पहले कभी इतना आसान नहीं था। यद्यपि एलएनजी टैंकर लगभग आधी सदी से शुष्क मध्य पूर्व से ईंधन लाते रहे हैं, लेकिन पिछले दशक तक विशेष "बर्फ" मॉडल की कोई आवश्यकता नहीं थी जब नॉर्वेजियन स्नोविटऔर रूसी परियोजनाएं "सखालिन-2"पहली बार ठंडी जलवायु में गैस का उत्पादन शुरू हुआ। यमल एलएनजी का बंदरगाह, सबेटा, उन जहाजों के साथ मिलकर डिजाइन और निर्मित किया गया था जो इसकी सेवा देंगे। श्रेणियाँ

आखिरी नोट्स

पृष्ठों

|